Содержание

Вторичный пластик – это результат переработки изделий из ПКМ, вышедших из употребления. В России активно используется механический рециклинг, который позволяет получить чистый вторичный гранулят. Стоимость вторичной гранулы ниже, чем у первичного сырья, а процесс переработки отходов пластика позволяет решить проблему утилизации мусора без вреда для экологии.

Вторичный пластик (регранулят) используется в полимерной промышленности для производства новых изделий различного назначения. На сегодняшний день не все полимеры можно подвергать вторичной переработке механическим методом, потому полностью проблема утилизации пластиковых отходов не решена. Но существуют и другие, в том числе, экспериментальные методы переработки, позволяющие избежать сжигания и захоронения этого вида отходов.

Регранулят, полученный после рециклинга пластика, является сырьем для производства твердой и мягкой упаковки, корпусных элементов приборов, строительных материалов, декора, труб и прочих изделий. Эксплуатационные свойства изделий из вторичных материалов (при условии соблюдения пропорций в соответствии с рецептурой) не отличаются от характеристик аналогичных изделий из 100% первичного пластика, но стоимость продукции ниже.

Технология производства регранулята

Полный цикл рециклинга, в результате которого получают вторичную гранулу, можно разделить на несколько основных этапов:

- сортировка;

- измельчение;

- мойка;

- сушка;

- агломерация (при необходимости);

- грануляция.

В процессе сортировки из общей массы отходов, которые часто поставляются на предприятия для рециклинга непосредственно с полигонов, удаляются все нежелательные включения. Несмотря на грубую первичную сортировку, в полученном материале могут содержаться металлические, целлюлозные, древесные и стеклянные включения, а также органические примеси. Сегодня все больше предприятий повышает требования к полигонному пластику и принимает только чистые отсортированные полимерные отходы, но их себестоимость выше.

Далее на стадии сортировки производится разделение по типу, сорту и цвету пластика. При переработке ПЭТ бутылок от емкостей отделяются крышки, отсортировываются пленочные материалы, мешки, тара. Каждый вид пластика перерабатывается отдельно, поскольку у всех полимеров разная температура деструкции. Совместная переработка приведет к перегреву и разрушению одних полимеров при сохранении свойств других.

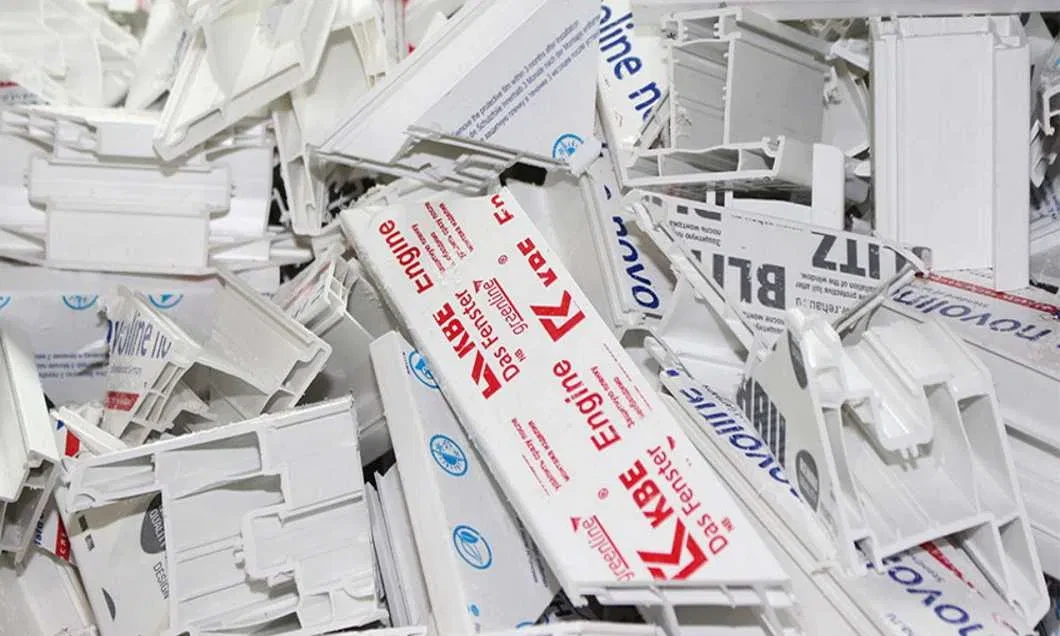

После сортировки пластик отправляют в дробилки (шредеры) для измельчения. При помощи этого оборудования исходные изделия измельчают до нужной фракции. Измельчение может проходить в одну или несколько стадий. Наиболее крупные ТБО предварительно режут при помощи гильотины или измельчают в шредере до крупной фракции. Далее сырье отправляют в дробилку для более тонкого измельчения (мелкая и средняя фракция). В результате получают дробленку (твердый пластик), флекс (измельченные изделия из ПЭТФ) или пушонку (пленочные отходы). Посла мойки и сушки они уже могут использоваться как вторичный материал. Но для повышения его качества и увеличения себестоимости на рынке рекомендуется перевести измельченный пластик в гранулят.

Мойка требуется для удаления органических и мелких неорганических включений, которые остались в массе после сортировки. Для сильно загрязненных отходов рекомендуется интенсивная мойка. Среднюю степень загрязнений можно удалить во флотационных ваннах. В ваннах флотации одновременно с очищением происходит и сортировка: более тяжелые материалы отпускаются на дно, легкие остаются на поверхности.

После мойки гигроскопичные полимеры впитывают в себя влагу, у негигроскопичных материалов вода накапливается на поверхности. И в том, и в другом случае требуется сушка. Сушильное оборудование напрямую зависит от гигроскопичных свойств пластика. Могут использоваться центрифуги, сушильные шкафы, вакуумные или бункерные сушилки.

На следующем этапе легкий и тонкий пластик (пушонку) подвергают агломерации с целью уменьшения объема. Для этого массу загружают в бункер агломератора, нагревают, а затем подвергают шоковому охлаждению. В результате мелкие и легкие частицы спекаются в более плотные и тяжеловесные комки.

Агломерат, дробленку или флекс отправляют на этап грануляции. Оборудование для грануляции – гранулятор. Материал загружают в бункер, откуда его захватывает шнек и перемещает в зону формования. По пути к головке экструдера пластик плавится и перемешивается. В зону экструзии материал поступает уже в оптимально вязком и однородном состоянии. Под давлением расплав подается формующей головке и проходит через выпускные каналы. На выходе прутки охлаждаются и нарезаются на мелкие гранулы заданной длины. Диаметр гранулы определяется внутренним размером канала. Шаг нарезки определяет длину гранулы.

Готовый гранулят фасуют в мешки или иную тару. Далее это сырье отправляют на следующую стадию производства или на склад. При хранении гранул должен соблюдаться режим температуры и влажности.

Преимущества вторичного гранулята

Вторичка – это промежуточный результат переработки различных видов пластика. Она стоит дешевле первичного сырья, что положительно сказывается на себестоимости готового изделия. При этом сохраняются все свойства материала, включая прочность, износостойкость, цвет, форма (при соблюдении рецептуры и использовании качественного гранулята). Эти характеристики можно улучшить, используя определенные добавки, присадки.

Важное преимущество вторичного сырья – возможность использовать для его изготовления б/у пластика. Эта технология переработки отчасти решает проблему загрязнения окружающей среды.

Виды вторичных гранул

Различные типы гранул, их характеристики и функциональное назначение определяются исходным материалом, который подвергался переработке. В числе наиболее перерабатываемых материалов ПНД, ПВД, ПП, ПЭТ. Кроме них переработке подвергают стретч-пленку, АБС-пластик, ПС, ПК.

ПВД (LDPE)

Полиэтилен высокого давления (низкой плотности) – это один из самых эластичных материалов. Первичный синтез полимера осуществляется при давлении свыше 3000 атмосфер. Материал обладает меньшей прочностью в сравнении с другими термопластичными полимерами, но он не становится хрупким при отрицательных температурах, сохраняет тепло, устойчив к химическим воздействиям, обладает хорошей светопроницаемостью.

В процессе формования полиэтиленовым изделиям можно придать практически любую форму. Одно из самых популярных направлений применения – выдув рукавной и плоской пленки. ПЭВД можно использовать для производства пищевой тары и медицинских изделий, он не впитывает запахи и не выделяет токсины. Благодаря способности сохранять эластичность в любых климатических условиях материал востребован при производстве канистр, брезентов, пакетов.

На сегодняшний день ПВД считается самым крупнотоннажным полимером. Но рост производства неизменно приводит к росту отходов из него. В Тихом океане существует обширный мусорный агломерат, 90% которого приходится на отходы из полиэтилена высокой плотности (ПВД). В дикой природе пленка из ПВД постоянно становится причиной гибели животных и птиц. Потому важна правильная утилизация этого пластика с возможностью вторичного использования в качестве сырья.

Из вторичного гранулята ПЭВД изготавливают следующие виды изделий:

- пленку упаковочную;

- лотки и поддоны;

- пробки для бутылок;

- игрушки;

- кровельные материалы;

- трубы, кабель-каналы, элементы водостока;

- медицинские изделия различного назначения.

Для вторичного ПВД подходят все методы переработки, включая литье под давлением, выдувное формование, экструзию. Важно соблюдать соотношение вторичного и первичного сырья.

ПНД (HDPE)

Полиэтилен низкого давления (высокой плотности) отличается от ПЭВД своими физическими свойствами. Он менее прозрачен, но имеет более высокую твердость и жесткость, устойчив к воздействию химически активных веществ и влаги.

ПЭНД относится к долговечным и износостойким материалам. Он биологически инертен, потому может использоваться для производства пищевой тары, детских игрушек, медицинских изделий. Из этого вида сырья изготавливают трубы и фитинги, сельскохозяйственный инвентарь, отдельные детали для оборудования, емкости бытового назначения.

Экспериментальное направление применения ПЭНД – заправка 3D-принтеров. Материал используется в качестве чернил, на стадии регрануляции возможно окрашивание в любой цвет. Добавление вторички в первичное сырье осуществляется в соответствии с указанной технологом рецептурой, но не более 30% от общего объема.

Полипропилен

Полипропилен – термопластичный материал с высокой устойчивостью к щелочным и кислотным средам, водопроницаемостью, прочностью и жесткостью. К недостаткам материала следует отнести чувствительность к перепадам температуры.

Из полипропилена изготавливают крышки для бутылок, флаконов, канистр, емкости для соусов, упаковку для йогуртов, детские бутылочки для кормления. Он биологически инертен, разрешен для контакта с пищевыми продуктами и медицинскими препаратами.

Все изделия из полипропилена легко перерабатываются механическим способом. В результате рециклинга получается вторичный гранулят с высокими прочностными свойствами и износостойкостью. Он не пропускает газ, сохраняет геометрию под действием давления, потому может использоваться для закупорки бутылок с газированными напитками.

С добавлением вторичных гранул производят водопроводные и газопроводные трубы, канистры, полипропиленовое волокно, детали оборудования, легкую садовую и домашнюю мебель, предметы интерьера. Большая часть хозяйственных принадлежностей также изготавливаются из ПП: цветочные горшки, ведра, тазы.

Изделия из полипропилена формируются, преимущественно, методом экструзии через плоскощелевую головку (пленка), выдувного формования (тара), литья. Из ПП также производят БОПП-пленку с более жесткой молекулярной структурой.

ПЭТ (PET)

Полиэтилентерефталат используется в качестве основного сырья при выдуве бутылок для напитков, косметических средств, бытовой химии. Тара обладает высокой прочностью, небольшим весом и герметичностью, не пропускает углекислый газ, может использоваться для газированных напитков.

Использованная тара сдается на переработку, из нее получают флекс и гранулят. Из вторичного сырья изготавливают преформы для бутылок, упаковочные материалы, контейнеры.

Бутылки являются самыми простыми в переработке. Бутылочный ПЭТФ занимает около 94% от общего объема переработанного материала, еще 6% приходится на пленочный и листовой полиэтилентерефталат. Вторичные гранулы можно добавлять в первичное сырье либо смешивать с другими полимерами.

Из гранул ПЭТ изготавливаются:

- бутылки технического и бытового назначения методом выдувного формования;

- емкости для косметики и химических средств;

- листовые кровельные материалы;

- шпагат и ленту для упаковки.

Их флекса производят технические волокна, синтепон. В этом виде сырье может использоваться в тех же направлениях производства, что и гранулят.

Стретч (LLDPE)

Стретч-пленка отличается от обычной пленки свойствами. Основой служит линейный полиэтилен высокого давления. Это более тонкий упаковочный материал, имеющий малый вес, высокую эластичность и низкую цену. Материал полностью прозрачен, легко режется ножом или ножницами. Он устойчив к химическому воздействию, не имеет запаха, не выделяет токсинов, обладает хорошей воздухопроницаемостью. Главные отличительные характеристики – высокая гибкость и растяжимость.

Основное направление производства – упаковочная тянущаяся пленка. Возможна совместная переработка пакетов ПЭВД и пленки стретч. Из переработанного повторно и гранулированного материала можно производить следующие виды продукции:

- пакеты различных форматов для продуктов;

- пакеты для мусора;

- новую стретч-пленку;

- технические трубы и дренажи;

- различные строительные материалы.

Основная технология – экструзия, а также выдувное формование. Готовая продукция не теряет своих свойств при соблюдении технологии и пропорций.

Полистирол (PS)

Изделия из полистирола отличаются высокой твердостью и прозрачностью. Материал не подвергается деформации в процессе эксплуатации, сохраняет свои свойства при повышении или понижении температуры в пределах климатической нормы. Сырье используется для производства столовых приборов, чашек, канцтоваров, бытовых приборов, а также ряда строительных материалов: сандвич-панелей, теплоизоляционных материалов. Полистирол подлежит вторичной переработке.

Одна из разновидностей ПС – вспененный полистирол. Из него изготавливают подложки для мяса и птицы, контейнеры для яиц. Вторично для получения гранулята вспененный ПС не используют,

Поликарбонат (PC)

Поликарбонат – один из самых прочных материалов с ценными оптическими свойствами. Он с успехом заменяет стекло, а потому применяется для остекления самолетов, поездов и прочего общественного транспорта. Из ПК возводят прозрачные ограждения на высокоскоростных шоссе, автобусные остановки, объекты наружной рекламы и прочие сооружения, подверженные регулярного атмосферному и механическому воздействию.

Поликарбонат подвергают рециклингу. Для этого используют производственный брак и вышедшие из употребления изделия из него. Вторичный поликарбонат мало отличается по свойствам от первичного сырья. Он обладает высокой прочностью, оптической прозрачностью, теплоизоляционными и звукоизоляционными свойствами, упругостью, влагостойкостью.

АБС (ABS)

АБС – это полимер конструкционного типа, синтезированный на основе акрилонитридов. В составе композита три компонента, которые подвергают полимеризации одновременно: акрилонитрил, бутадиен и стирол. Каждый компонент придает материалу определенные свойства: прочность, устойчивость к механическим воздействиям, непрозрачность, жесткость, устойчивость к высоким температурам, толерантность к влаге, химическую и биологическую инертность. По свойствам акрилонитрилбутадиенстирол превосходит полистирол и прочие аналоги.

Из АБС производят корпусные детали, автомобильные запчасти и аксессуары, элементы бытовой техники, инструменты и электронику, продукцию для детей, канцтовары, медицинские приборы, спортивный инвентарь.

АБС подвергают вторичной переработке, но лишь небольшая часть ТБО видит вторую жизнь. Для этого используется метод термической регенерации. Но, поскольку в составе полимера токсичные компоненты, он относится к 4 классу опасности и нуждается в специальных условиях переработки с отведением токсинов (газообразного стирола). Важно учитывать, что разные марки АБС между собой несовместимы в процессе рециклинга.

Цены

Стоимость продукции зависит от типа сырья, территориального фактора и объема закупки. В соседних регионах цены могут отличаться и себестоимость, и величина наценки на один и тот же полимер. Потому наиболее выгодно закупать вторичный гранулят у производителя. Приведем усредненные данные по ценам, актуальным на момент написания статьи:

|

Материал |

Город |

Компания |

Цена р/т |

|

ПВД |

Воскресенск |

ООО ЭК«ЭКОС» |

145000 р/т |

|

Москва |

ООО «Литпластдеталь» |

100000 р/т |

|

|

Ростов-на-Дону |

«Артмакс-Эко» |

85000 р/т, 2 сорт |

|

|

ПНД |

Ростов-на-Дону |

Частное лицо |

85000 р/т |

|

Москва |

Частное лицо |

70000 р/т |

|

|

Екатеринбург |

ООО «Лагуна» |

110000 р/т |

|

|

Агломерат |

Кировская обл, Сосновка |

«Поволжье»

|

22000 р/т |

|

ПП |

Москва |

Частное лицо |

от 98000 р/т |

|

Тульская область |

ООО «ВТОРПЛАСТ» |

От 85000 р/т |

|

|

Стретч |

Москва |

ООО «ПроПТР» |

от 73000р/т |

|

Тульская область |

ООО «ВТОРПЛАСТ» |

От 80000 р/т |

|

|

ПС |

Москва |

ООО «ПроПТР» |

от 58000 р/т |

|

АБС |

Воскресенск |

ООО ЭК«ЭКОС» |

145000 р/т |

|

Москва |

ООО «Литпластдеталь» |

100000 р/т |

Помимо перечисленных факторов на цену влияет цвет и тип сырья, его чистота, наличие дополнительных примесей. Если при производстве гранулята использовалось смешанное сырье, стоимость будет ниже. Этим объясняются значительные перепады в цифрах. Состав гранулята и технические свойства следует уточнять у завода-производителя.