Содержание

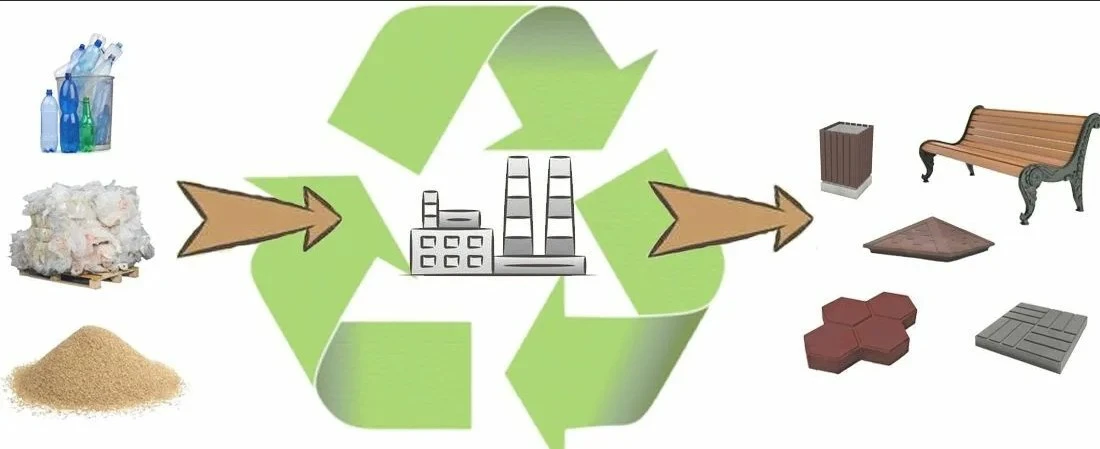

Изделия из пластика популярны во всем мире не только из-за их прочности и долговечности, но и из-за доступной стоимости. С каждым годом растут объемы производства, что неминуемо приводит к увеличению количества ТБО, львиную долю которого приходится на пластик различных видов. Пакеты из супермаркета, обычные фасовочные пакеты, пленка упаковочная, ящики, ведра, канистры, ПЭТ-бутылки и прочие изделия из полимеров наводняют полигоны. В связи с этим все масштабнее выглядит проблема переработки пластиковых отходов, которые загрязняют окружающую среду.

Все существующие отходы можно разделить на две категории: органические и неорганические. Органические под действием тепла, света, влаги, ветра разлагаются и перегнивают, обогащая почву. Это так называемые компостируемые отходы.

К неорганическому мусору следует отнести те изделия, которые в естественной среде не разлагаются и требуют дополнительной переработки человеком. Это пластик, стекло, некоторые виды текстиля и целлюлозно-бумажной продукции. Средний период разложения пластика составляет 300-400 лет.

Для вторичной переработки пластика были разработаны различные методы, не наносящие вред окружающей среде. Они исключают сжигание ТБО, поскольку при горении в воздух выделяется большое количество ядовитых веществ, и их подземное захоронение, которое не имеет смысла в свете длительного срока естественного разложения.

Зачем перерабатывать пластик

Первая и самая очевидная причина – защита окружающей среды. Но в числе объективных поводов организовать вторичную переработку пластика можно отметить еще несколько:

- Уменьшение физического объема отходов, попадающих на полигон.

- Сохранение здоровья экосистемы, снижение нагрузки на экологию.

- Рациональное распределение природных запасов, поскольку первичные полимеры синтезируют из нефтепродуктов, которые относятся к медленно возобновляемым ресурсам.

- Ослабление зависимости производственных мощностей от объема добычи природных ресурсов.

- Открытие новых заводов по сортировке и переработке полимеров, как следствие – организация новых рабочих мест.

- Стимуляция экономического роста.

Следовательно, вторичная переработка изделий из пластика, вышедших из потребления, не только эффективно решает проблему экологического кризиса, но и способствует росту экономики в стране.

На сегодняшний день конкуренция в сфере переработки низкая, недостаточно действующих заводов и предприятий. Бизнес, основанный на данном виде деятельности, при правильном планировании будет успешным.

Виды переработки пластика

Все используемые в настоящее время методы переработки пластика можно разделить на три категории:

- Механический метод.

- Химические методы.

- Альтернативный метод.

Основная ставка делается на механический способ переработки полимерных изделий. Химические способы в России не получили должного развития, но успешно применяются в Европе.

Механический способ переработки

Самый распространенный в России метод переработки – механический рециклинг - основывается на физических процессах. Прочие методы, несмотря на минимизацию вредных выбросов в атмосферу и существенное сокращение количества вышедшего из употребления пластика, на территории нашей страны не прижились. Основная причина – сложность и высокая стоимость процессов, необходимость привлекать высококвалифицированных специалистов.

В основе механического рециклинга лежит физическое разрушение изделий, последующее расплавление и формирование нового гранулированного материала с сохранением первоначальных свойств полимера. Выделяют следующие стадии механической переработки пластика:

- Сортировка. Она необходима для исключения из перерабатываемой массы всех инородных включений, а также для разделения изделий по форме, цвету, типу пластика. Сортировка может осуществляться ручным, механическим или автоматическим способом. В зависимости от выбранного метода сортировки меняется состав сортировочной линии. Она может располагаться отдельно или быть встроенной в линию переработки.

- Дробление. Для крупногабаритных изделий (бамперы, покрышки, биг-бэги) и тюков первоначально предусматривается грубая резка гильотиной. Далее может осуществляться измельчение в шредере до крупной или средней фракции и в дробилке до средней или мелкой фракции. Порошкообразный продукт получают в мельницах, но данная степень измельчения в сфере переработки не востребована. Для малогабаритных изделий достаточно одной дробилки, через которую можно несколько раз пропустить материал, устанавливая фракционную решетку с нужным размером ячейки. При дроблении получают пушонку (измельченная пленка в виде хлопьев), флекс (измельченная тара ПЭТ в виде хлопьев), дробленку (измельченный твердый пластик).

- Мойка. Это самый главный процесс стадии подготовки. Если сырье будет недостаточно чистым на момент плавления, мусор попадет в расплав. В результате испортится качество гранулята, в худшую сторону изменятся физико-химические свойства. Рекомендуется проводить многоступенчатую мойку во флотационных ваннах для любого типа сырья, в том числе, для промышленного брака, который относят к самому чистому классу отходов полимеров. Для полигонных отходов требуется оборудование для интенсивной мойки с последующим полосканием и сортировкой в ваннах флотации, возможно применение химически активных добавок и горячей воды.

- Сушка. При недостаточной сушке в полимерном расплаве могут оставаться пузырьки воздуха, которые образуют раковины и полости в готовых изделиях (грануляте). Для гигроскопичных и негигроскопичных полимеров применяют различное сушильное оборудование. Первые способны накапливать влагу, сохраняя ее как на поверхности, так и внутри материала. Следовательно, сушка должна полностью удалить молекулы воды из полимера, разрывая образовавшиеся связи. Могут применяться вакуумные сушилки, центрифуги. Негигроскопичный пластик не впитывает воду, влага присутствует только на поверхности, для сушки достаточно сушильного шкафа.

- Агломерация. Данный этап предназначен только для хлопьев. Ини имеют малый вес и большой объем, что делает дальнейшую грануляцию в таком виде малоэффективной. Занимая весь объем загрузочного бункера, на выходе хлопья будут давать минимальное количество расплава. Агломерация призвана уменьшить объем и увеличить массу измельченной массы. В результате вырастет производительность гранулятора. Кроме того, агломерат (полимер, скомковавшийся при шоковом охлаждении после нагрева), сам по себе может служить сырьем для новых изделий при использовании специальных технологий переработки. Агломера добавляют в первичное сырье при производстве пленок, пакетов, мешков (не более 10-30% от общего объема загруженного материала).

- Грануляция. На этапе грануляции дробленка, агломерат и флекс подвергаются расплавлению и последующему повторному формованию новых изделий через экструзионную головку. Попадая в рабочую полость гранулятора, пластик постепенно расплавляется и гомогенизируется. У каждого полимера своя температура деструкции, превышение которой приводит к разрушению структуры и утрате физико-химических свойств. Потому нельзя смешивать разные материалы. Разделить их помогает первый этап – сортировка. Разогретый материал движется от зоны загрузки к зоне формования вращающимся шнеком. К моменту завершения пути расплав достигает оптимальной вязкости и легко проходит через каналы формующей головки. На выходе из экструдера получаются прутки, которые охлаждаются и нарезаются на ранулы равной длины.

Если остановить переработку на стадии получения флекса, то материал можно использовать в иных технологических процессах. Из него производят химволокно для спецодежды или наполнения мягких игрушек, вводят в состав первичного сырья до 30% вторички при производстве пластиковой тары. Всем известный полиэстер, который активно используется при производстве спортивной одежды, спальных мешков и тех же мягких игрушек, производят из вторичного пластика.

Химические методы переработки

К химическим способам переработки полимеров относятся:

- гидролиз;

- гликолиз;

- метанолиз;

- сольволиз;

- пиролиз;

- термокатализ;

- газификация;

- радиационный метод.

Химический рециклинг предполагает использование одного из двух подходов: «пластик в пластик» (Р2Р) или «пластик в сырье» (P2F). При первом подходе вторичный пластик превращают в первичный полимер, который полностью готов к производству конечного продукта любым стандартным методом: экструзия, литье, выдув, формование. Пример переработки пластика по схеме P2Р: метанолиз, пиролиз, сольволиз.

При втором подходе пластик расщепляют на компоненты, получая нефтепродукты, синтетический воск, транспортное топливо, нефть легких и средних фракций. Пример переработки пластика по схеме P2F: гидролиз, гликолиз.

Гидролиз

Гидролиз – этот метод, основанный на расщеплении полимеров в присутствии воды и кислоты с единовременным нагревом реактива до высоких температур. В результате химической реакции пластик расщепляется на мономеры, которые в последующем используют для синтеза первичных полимеров.

В европейских странах именно гидролиз считается самым популярным методом переработки пластика с целью синтеза новых полимерных материалов. Российский рынок данный метод не оценил в полной мере, предпочтя ему механический рециклинг.

Гликолиз

При гликолизе на полимер воздействуют специальными спиртами с гидроксильными группами в составе. Спирты начинают работать при единовременном нагреве материала до температуры выше 210-2500С и введении катализатора. Полимер, полученный в результате гликолиза, нельзя использовать для производства изделий пищевого назначения.

Метанолиз

В основе метанолиза глубокая полимеризация с расщеплением пластмасс в присутствии метилового спирта. В результате химической реакции полимер распадается на мономеры и метанол. Мономеры успешно применяются для синтеза новых полимеров, метанол повторно используется для метанолиза пластмасс. Возможно применение метанолиза одновременно с гликолизом.

Для проведения метанолиза необходимо использовать специальный химический реактор, способный поддерживать определенные условия при проведении химической реакции: давление в корпусе реактора 1,5 МПа, температура 1500С. Вне реактора провести метанолиз не получится.

Метанолиз взрывоопасен, потому прибегают к этому методу нечасто. Его преимущество в возможности получить чистые полиэфиры. Но требуется тщательная подготовка и очистка перерабатываемой массы.

Сольволиз

Сольволиз – один из методов рециклинга термореактивных пластиков, в частности, стеклопластика на основе эпоксидного и эпоксивинилэфирного связующих в условиях герметичного химического реактора. При сольволизе на пластик воздействуют растворителями и катализаторами при определенных значениях давления и температуры. В качестве катализаторов используются спирты и сверхкритические жидкости.

Сольволиз эпоксидного пластика в сверхкритическом этаноле при температуре 280°C приводит к полной деструкции полимерной матрицы и освобождает стеклянные волокна. Ненасыщенные полиэфирные смолы образуются как побочный продукт.

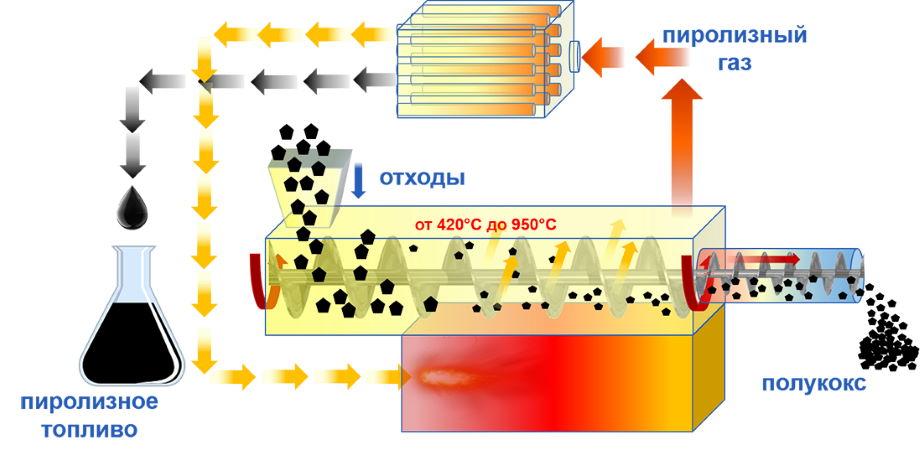

Пиролиз

Пиролиз – это процесс расщепления полимера посредством нагрева материала в бескислородной среде (термохимическая деструкция) до очень высоких температур. Степень нагрева зависит от необходимого конечного результата. Так при нагреве до 6000С можно получить жидкие компоненты (топливо), а при дальнейшем повышении температуры – газообразные. В твердом остатке формируются технический углерод и металлические соединения.

Методом пиролиза можно утилизировать смешанные и загрязненные отходы, включая полигонные. В процессе реакции разрушается 99% вредных веществ, содержащихся в массе полимерных отходов, что делает его одним из наиболее экологичных и чистых способов переработки отходов. Следует отметить, что этот процесс требует значительных энергетических затрат и финансовых вложений.

В России, несмотря на перспективность и доказанную эффективность, пиролиз не используется. В США же введены в эксплуатацию несколько заводов, где вторичные полимеры перерабатывают методом пиролиза. По статистическим данным из 1 тонны пластика можно получить 3-5 баррелей синтетической нефти средней или легкой фракции.

Термокатализ

При помощи термокатализа из использованного пластика получают жидкое топливо. Измельченный до мелкой фракции полимер нагревают до температуры выше 4000С с добавлением катализатора. В результате получают массу, которая сама по себе является готовым котельным топливом. При дальнейшей переработке из этой массы можно получить различные нефтепродукты: бензин, мазут, дизельное топливо.

Газификация

При газификации для переработки пластиковых отходов используют поток плазмы, температура которого составляет 12000С. При таком методе переработки разрушаются все токсичные связующие компоненты полимеров и смолы. В результате газификации получается синтетический газ и твердая фракция, которая превращается в пепел, а затем прессуется в брикеты.

Синтетический газ можно использовать как источник тепловой и электрической энергии. Пластик, как и в случае пиролиза, можно перерабатывать без предварительной сортировки и очистки, поскольку при такой высокой температуре все органические примеси сгорают.

Радиационный метод

Радиационный метод переработки пластика можно отнести к экспериментальным технологиям. На сегодняшний день ни в России, ни в Европе этот метод не нашел широкого применения.

В основе радиационной переработки лежит воздействие на полимерную матрицу высокоэнергетическим излучением. Полимер сохраняет свои физические характеристики в процессе переработки и может использоваться повторно. Но переработка таким способом подходит только для тонкостенного однослойного пластика.

Альтернативный путь избавления от пластика

Поскольку сократить объем выпускаемого пластика и количество отходов из него не представляется возможным, ученые активно работают над созданием новых видов биоразлагаемого полимера. На сегодняшний день уже успешно производят изделия из крахмала, молочной кислоты, целлюлозы. В разработке и альтернативные материалы: морские водоросли, картофель.

Преимуществом биоразлагаемого пластика считают его склонность к разложению в короткий срок на диоксид углевода, воду и метан. Но для компостирования данного материала необходимо создать специальные условия (температуру, влажность, присутствие разлагающих бактерий), что практически невозможно в домашних и естественных природных условиях. В противном случае биоразложение не наступит. Потому для компостирования используют специальное оборудование, что приводит к дополнительным расходам помимо высокой стоимости самого материала. Кроме этого, выделяющийся при разложении метан также отрицательно влияет на экологическую обстановку.

Виды пластика и способы переработки

При огромном количестве полимеров, существующих на сегодняшний день, не все их виды научились перерабатывать. Потому важно ориентироваться, какие пластиковые изделия можно отдавать в переработку, а какие нет. Маркировка на пластик наносится в виде треугольника с цифрой внутри. Для каждого полимера характерная своя цифра.

PET(ПЭТ) – полиэтилентерефталат (1). Материал используется для производства бутылок методом выдува. Емкости можно использовать для питьевой газированной и негазированной воды, прочих напитков, включая алкогольные. Из него производят флаконы для косметики, одноразовые контейнеры пищевые. Переработка возможна механическим способом, а также различными химическими методами. Вторичное сырье используется для производства новых бутылок, текстильных волокон для одежды.

PEHD (HDPE, ПНД) – полиэтилен низкого давления высокой плотности (2). Его используют для производства канистр, пакетов для продуктов, флаконов для косметических средств, крышек. Переработка возможно механическим рециклингом, пиролизом.

PVC (ПВХ) – поливинилхлорид (3). Материал используют для производства оконных рам, упаковок для таблетированных препаратов, термоусадочной пленки, труб. Поливинилхлорид не практически не перерабатывают. Материал измельчают и подвергают захоронению.

PELD (LDPE, ПВД) – полиэтилен высокого давления низкой плотности (4). Этот вид полимера чаще других используется для производства пакетированной и упаковочной продукции. Переработка возможна как посредством рециклинга, так и химическими способами с нагревом.

PP (ПП) – полипропилен (5). Для производства крышек для различных емкостей, ведер, упаковок для линз, многоразовой посуды, медицинских изделий используют именно полипропилен. Он может быть переработан механическим способом с получением вторичного гранулята.

PS (ПС) – полистирол (6). Вспененный материал используется для производства подложек для мясных продуктов, упаковки для яиц. Обычный полистирол может применяться для изготовления игрушек, пищевых контейнеров, одноразовой посуды. Переработка обычного ПС возможна механическим путем. Вспененный материал не перерабатывают.

Прочие пластики (ПЦ, ПА, ПТФЭ, др.) маркируются цифрой (7). В большинстве случаев изделия с данной маркировкой не перерабатываются.