Содержание

Бизнес, основанный на переработке пластиковых и бумажных отходов, стекла – прибыльное и востребованное направление коммерческой деятельности. Локальные небольшие заводы по переработке одного материала окупаются быстро и требуют относительно небольших вложений на старте. Для универсального завода необходимо подобрать большую площадь, закупить оборудование для каждого типа сырья, организовать логистику, что многократно увеличивает стартовые вложения. Потому новичкам рекомендуется начать с переработки одного типа сырья.

Бизнес на переработке макулатуры и бумажных отходов

Одно из прибыльных направлений бизнеса – переработка бумажных отходов. Из них после рециклинга можно изготавливать туалетную бумагу, салфетки, картон, упаковочные, кровельные, изоляционные материалы, утеплители, бумагу для письма. С каждым годом наблюдается прирост объема производства изделий из данного типа материалов, что диктует необходимость усиления перерабатывающих мощностей.

Рециклинг бумаги и ее производных позволяет снизить вырубку лесов, сохранить экологию и дать вторую жизнь уже использованным материалам. В зависимости от поставленной задачи и типа конечной продукции линия может иметь различную комплектацию. Базовый перерабатывающий комплекс для бумаги включает следующие виды оборудования:

- измельчитель;

- сортировочную линию;

- пресс;

- устройство для термообработки;

- промывочное оборудование;

- сушильные установки.

Рециклинг макулатуры состоит из следующих технологических операций:

- сортировка по классу сырья;

- измельчение;

- удаление клея и роспуск на волокна (первичный, вторичный);

- очистка от загрязнений;

- переработка в чистую целлюлозную массу.

Сортировка

На первом этапе отсортированная и очищенная от инородных включений масса бумажных отходов отправляется на переработку. Для сортировки используются сортировочные ленты, конвейеры, металлодетекторы. Саму макулатуру разделяют по группам качества в соответствии с ГОСТ 10700-97:

- Отходы производства белой бумаги (немелованной и небеленой).

- Полиграфическая продукция без переплета, гофрированный и обычный картон, бумага темного оттенка (коричневого или черного).

- Газеты, картон с пропиткой, цветная бумага светлых оттенков (исключая черный и коричневый).

Классификация по группам качества весьма условна, но позволяет правильно подобрать условия переработки и значительно улучшить качество вторички.

Измельчение

Отсортированную бумажную массу измельчают до фракции 1-5 см. Для этого могут использоваться мельницы, дробилки или шредеры. Отдельные модели данного оборудования универсальны, они применяются для бумаги, пластика, древесной щепы. Измельченную массу отправляют на следующий этап – роспуск волокон.

Роспуск на волокна первичный

Главная задача данной технологической операции – растворение клея, который является связующим для волокон, и разделение массы на отдельные волокна. Основным оборудованием на данном этапе является гидроразбиватель. Он представляет собой барабан, в который заливается вода и засыпается отсортированная измельченная макулатура для последующего перемешивания.

При вращении барабана создается завихрение потока, в которое вовлекается увлажненная бумага. Волокна целлюлозы впитывают воду, отчего разбухают, связь с молекулами клея разрывается. Между молекулами целлюлозы образуются временные непрочные водяные связи, что обеспечивает подвижность волокон относительно друг друга. Дополнительно разрыву связей способствует ударение массы о стенки барабана. Сама набухшая макулатура превращается в однородную целлюлозную массу (пульпу), содержащую волокна разной длины, клей и иные примеси. Для удаления из пульпы скрепок, нитей, пленок, песка в барабанах гидроразбивателя могут устанавливаться специальные улавливатели. Отвод крупного мусора осуществляется через грязесборник.

Возможен роспуск материала на волокна до измельчения, но при таком подходе значительно увеличиваются технологические затраты. Однако при малом объеме переработки операцию измельчения можно исключить из технологического процесса, тем самым сэкономив на покупке шредера или мельницы. Для роспуска волокон крупных фрагментов бумаги используют гидроразбиватели повышенной мощности с вертикальным ротором.

Пульпа может использоваться в таком виде для производства низкосортных изделий. Примером служат изделия из картона или бумажные ячейки для упаковки яиц.

Роспуск на волокна вторичный

Для получения более качественного сырья, пригодного для производства бумаги, необходимы дополнительные технологические операции. Потому на следующих этапах производят вторичный роспуск волокон и тонкую очистку. Несмотря на схожесть технологии, для вторичного роспуска используют иное оборудование – файберайзеры, турбосепараторы, энштипперы. Все три вида оборудования работают по принципу гидроразбивателя, но имеют особую форму ротора. Также возможно применение пульсационной мельницы, в которой ротор и статор выполнены в виде дисков сложной формы (расстояние между дисками не более 2 мм). Внутри пульсационной мельницы возникают гидроудары небольшой силы (пульсации), которые и способствуют окончательному разделению волокон без измельчения остаточной грязи и посторонних примесей. Все посторонние включения, оставшиеся после первичного разделения, улавливаются фильтрами на данном этапе.

Тонкая очистка

Для получения качественной водно-целлюлозной массы в технологический цикл вводится операция тонкой очистки, которая включает не только механическую обработку, но и применение химических реагентов. Тип реагентов зависит от назначения целлюлозной массы. Отдельно от механической химическая очистка не применяется.

Механическая очистка после прохождения улавливателей подразумевает подачу пульпы на вибрационное сито, где выполняется финишная очистка от механических примесей и мелких чрезмерно разрушенных волокон. Мелкие волокна для дальнейшего производства непригодны. Их подвергают утилизации или смешивают с первичной пульпой, которая применяется для производства низкокачественного картона.

Тонкая очистка также включает в себя обработку на термодисперсионном устройстве с целью удаления смол, жиров, производных нефти, пленок. Все перечисленные компоненты являются водонерастворимыми, потому после нагрева смеси их легко отфильтровать.

Для получения бумаги наивысшего качества пульпу после термодисперсионного устройства еще раз отправляют в вибрационное сито. После завершения технологического цикла роспуска и доочистки получают очищенный водно-целлюлозный раствор.

Для каждого сорта бумаги необходима собственная технология превращения макулатуры в целлюлозу и очистки. Полученный в результате переработки раствор можно использовать в качестве добавки к непереработанной целлюлозе с целью удешевления себестоимости бумаги.

При переработке ламинированного картона на выходе можно получить два компонента: бумагу и полиэтилен. Оба материала подвергаются вторичной переработке и использованию в будущих технологических процессах.

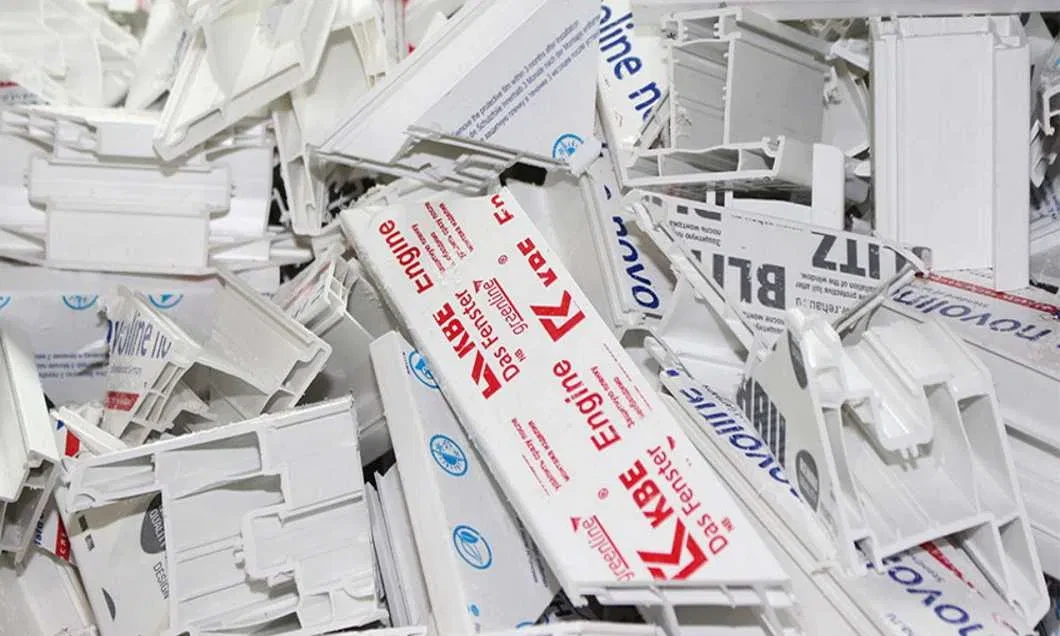

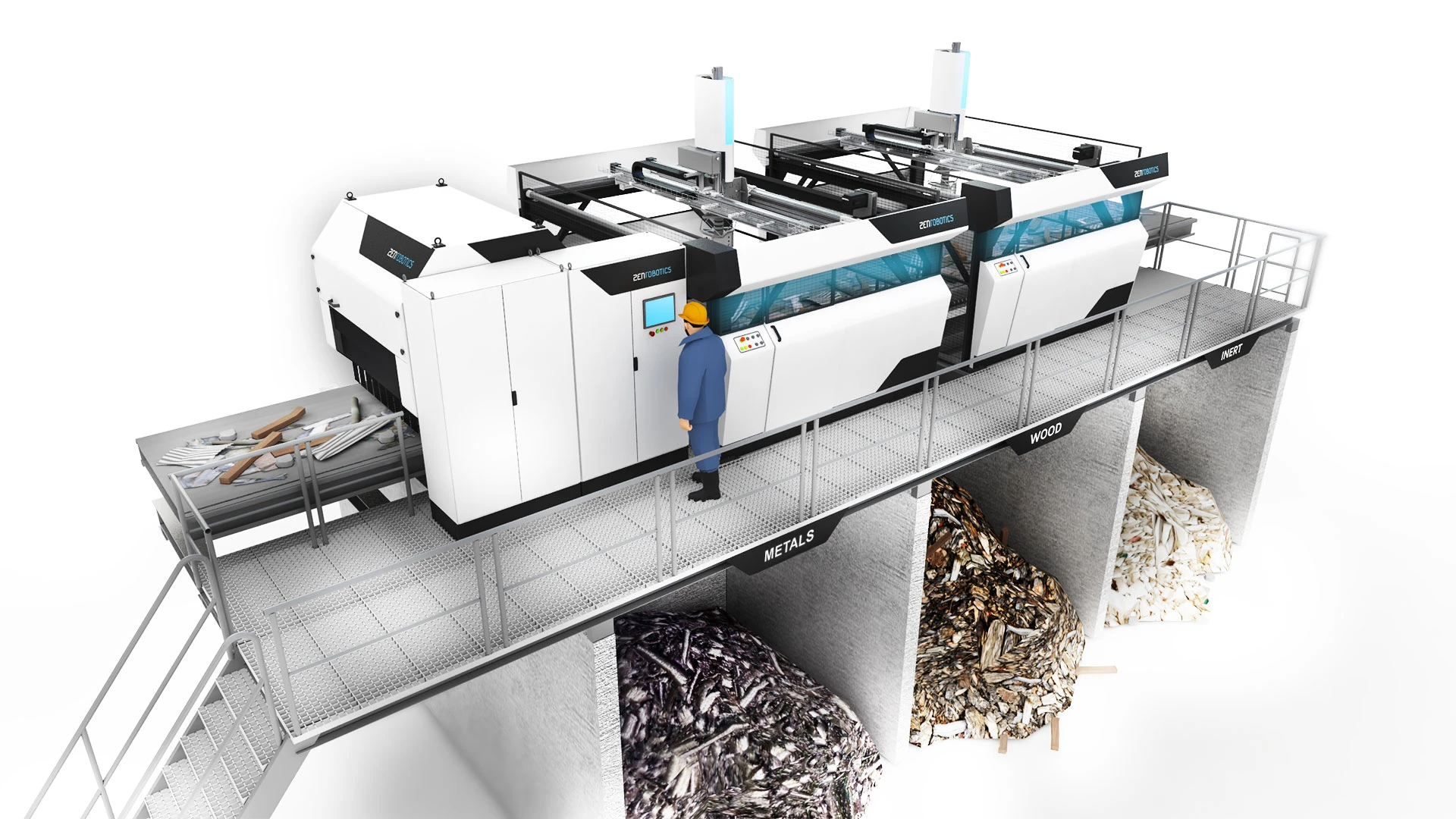

Цех по переработке пластика как бизнес

С каждым годом объем производства пластика растет. На конец 2023 года масштаб производства изделий из ПКМ вырос на 113,7% в сравнении с 2022 годом. При этом переработке подвергается лишь 9% изделий из ПКМ, бывших в употреблении. В этой нише все еще слабая конкуренция, что открывает для бизнесменов широкие перспективы роста.

В городских условиях ежедневно утилизируется несколько десятков тонн мусора, а потому спрос на его переработку всегда будет существовать. Чем большее количество пакетов, пленок, бутылок, канистр будет переработано, не более благоприятными будут экологические условия в мире. На полигонах отходы пластика сортируются и отправляются напрямую на заводы по переработке мусора. Полимерные отходы подвергают рециклингу, чтобы после многоступенчатой переработки получить вторичное полимерное сырье. В большинстве случаев это полиэтилентерефталат (ПЭТ), полипропилен (ПП), полиэтилен (ПЭ).

Вторичный материал используется в последующих производственных циклах (до 30% от начального объема сырья) при экструзии рукавной и плоской пленок, выдувании канистр, литье под давлением преформ с последующим раздувом бутылок.

Рециклинг пластика включает следующие последовательные операции:

- Сбор пластиковых отходов с полигонов, складов, производственных предприятий.

- Первичная сортировка для удаления нежелательных крупных включений.

- Измельчение в дробилках, шредерах, мельницах.

- Многоступенчатая мойка в ваннах флотации или более мощном оборудовании.

- Сушка в сушильных шкафах, вакуумных сушилках.

- Агломерирование (для пленочных и тонкостенных отходов).

- Гранулирование для завершающего формования вторичного сырья.

- Фасовка и складирование.

Сбор и сортировка отходов

Чем выше стоимость пластиковых отходов в закупке, тем меньше будут энергозатраты на их переработку. Однако именно полигонное сырье, отличающееся максимальной степенью загрязненности, пользуется наибольшей популярностью. К тому же, переработка полигонного мусора вносит неоспоримый вклад в очистку окружающей среды.

Первичная сортировка полимерного сырья осуществляется уже в условия полигона. В разные категории распределяются:

- пленки, пакеты, упаковочные материалы из полиэтилена;

- бутылки ПЭТ;

- канистры ПЭВД;

- мешки высокой прочности и биг-бэги ПП.

Далее они отправляются в точки переработки. Здесь из массы удаляются первичные крупные загрязнения вручную или при помощи металлосепаратора. Бытовые загрязнения, примеси нефтепродуктов, жиры удаляются на следующих этапах в процессе мытья.

Измельчение и мойка

После удаления из полимерной массы крупных включений ее подвергают измельчению в дробилках или шредерах. Мешки ПП и биг-бэги могут предварительно разрезаться на гильотине, а далее измельчаться в дробилке. При необходимости можно провести измельчение в нескольких видах оборудования с последовательным уменьшением фракции. Гильотина, дробилка, шредер, мельница обеспечивают измельчение массы от более крупных фрагментов к мелким.

На выходе из дробилки полимерные материалы средней фракции отправляются в моечное оборудование. Сильно загрязненное сырье перемещается предварительно во фрикционные мойки, где осуществляется первичная очистка и удаление влаги. Далее установлены флотационные мойки (ванны флотации). Данное оборудование может включаться в линию переработки в количестве двух и более единиц. Ванны флотации применяются для удаления загрязнений и сортировки (тяжелый мусор опускается на дно и отводится из системы, легкий пластик остается на поверхности).

При необходимости в воду могут быть добавлены моющие средства, обеспечивающие удаление жировых и нефтехимических загрязнений. Основная масса загрязнений, включая измельченные фрагменты этикеток, волокна, текстильные включения, остаются в ваннах флотации. Далее необходимо провести отжим и качественную сушку сырья.

Отжим и сушка полимеров

После нескольких этапов мойки сырье необходимо обезвожить. С этой целью используют центрифугу или шнековый пресс. В центрифуге возникают центробежные силы, под действием которых молекулы воды отделяются от пластика и выводятся за пределы системы. При использовании пресса воды удаляется из массы пластика под давлением. Первый способ подходит для всех видов пластика (дробленка, флекс, пушонка), пресс более применим к твердым отходам (флекс, дробленка). После отжима количество влаги в массе может достигать 30-40%.

Для досушки материала используются сушилки различного типа. Гигроскопичное сырье из полиэтилентерефталата (флекс) просушивают до состояния, при котором содержание влаги меньше 1%. Оптимально использовать вакуумные сушилки, бункерные сушилки, конвекционные сушильные печи, микроволновые сушилки. Негигроскопичное сырье (ПЭ, ПП) накапливает влагу только на поверхности, потому сушка проводится горячим воздухом в менее интенсивном режиме. Для такого способа сушки подходят конвекционные шкафы.

Агломерирование

Данный этап переработки актуален только для пленочных отходов, измельченных в пушонку. Он является промежуточным и необходим для уменьшения объема сырья при сохранении массы. Агломератор устанавливается в линии переработки перед гранулятором. Загружать в гранулятор влажное и объемное сырье нерентабельно. Такой способ гранулирования требует серьезных энергозатрат, качество также хуже, чем при переработке полного цикла.

Агломерирование предполагает расплавление полимера с последующим добавлением холодной воды для шокового охлаждения. В результате расплав спекается в небольшие комочки размером до нескольких миллиметров, что значительно уменьшает его объем при сохранении веса. Агломерат далее отправляют на этап гранулирования.

Гранулирование

Завершающим этапом переработки является операция гранулирования. Для этого используется специальное оборудование – гранулятор. Это экструдер, который расплавляет и гомогенизирует полимеры в виде флекса, агломерата или дробленки с последующим продавливанием под давление через специальную головку с каналами.

Проходя через каналы небольшого диаметра, расплав формируется в тонкие прутки – стренги, которые охлаждаются и нарезаются на гранулы определенной длины. В результате материал приобретает привлекательный товарный вид и может использоваться в следующих производственных циклах как вторичное сырье.

Бизнес на переработке стекла

Стекло – популярный вид мусора, который подвергается переработке с последующим использованием в различных производственных циклах. Этот материал не разлагается при захоронении, сохраняет свой первоначальный вид сотни лет. При этом осколки стекла травмоопасны для людей и животных. Переработка битого стекла как бизнес дает возможность использовать материал повторно, не загрязняя окружающую среду. При этом экономятся ресурсы, которые задействованы в производстве изделий из стекла: природный газ, песок, кальцинированная сода, известняковые смеси.

Технология переработки стекла является самой простой из трех описанных. Материал является полностью перерабатываемым, в дальнейшем может использоваться в 100% соотношении для выдува новых изделий. Особенность стекла в том, что даже при многократной вторичной переработке оно будет сохранять декоративные и технические свойства. Для рециклинга используются все виды стеклянной тары, оконное стекло, посуда, бой. Сбор осуществляется на полигонах, у частных лиц, в ресторанах и в иных предприятиях общественного питания.

Оборудование для переработки стеклянных изделий может представлять собой комплексную технологическую линию или отдельные станки, основными из которых являются дробилка и сепаратор. Расширенная технологическая линия может включать следующие виды оборудования:

- дробилки и шредеры;

- сушилки;

- формы специального назначения;

- плавильные печи.

Кроме основного оборудования в линию могут входить металлосепараторы, конвейерные ленты, сортировочные столы, узлы растарки и маркировки.

Технологический процесс переработки стеклянного мусора сводится к последовательному выполнению следующих операций:

- сортировка;

- мойка;

- сушка;

- измельчение;

- фасовка и складирование.

Сортировка

Важным этапом любого процесса рециклинга является первичная сортировка. На данном этапе выполняется ручное удаление нежелательных элементов, включая этикетки, пробки, случайные включения. Для удаления металлических фрагментов, обладающих магнитными свойствами, можно использовать металлосепараторы, которые устанавливаются над сортировочным конвейером.

Также выполняется сортировка стекла по цвету. Это самый трудоемкий процесс, поскольку он осуществляется чаще всего вручную. На крупных предприятиях по переработке мусора используют фотосепараторы, отделяющие бой одного цвета от другого. Выделяют следующие категории стекла:

- прозрачное;

- зеленое;

- темное.

Наибольшую ценность имеет прозрачное или полубелое стекло, а также листовой бой. Этот вид материала более универсален при последующей переработке, не содержит дополнительных добавок, которые могут отразиться на качестве сырья при плавлении и выдуве.

Мойка и сушка

После сортировки материал подвергают тщательной мойке для удаления всех видов загрязнений. Для этого используются специальные моющие камеры закрытого типа. При этом стеклотару вращают в процессе промывки, чтобы обеспечить полное удаление загрязнений, а также извлечь находящиеся внутри металлические элементы, песок, пластиковые включения, бумагу. Решетки, уловители, фильтры, магниты на этапе мойки позволяют удалить инородные включения в полном объеме.

Очистку могут проводить водой или специальным раствором, что зависит от уровня загрязненности стекла. После мойки материал просушивают в конвенционных шкафах горячим воздухом до полного удаления влаги.

Измельчение

Для дробления стекла применяют молотильные дробильные установки. В результате оно делится на мелкие фракции. На выходе из молотильной установки находится калибровочное сито. При достижении определенного размера частицы просыпаются через ячейки вниз. Недостаточно измельченные фрагменты далее отправляют в молотильную установку.

В процессе измельчения образуется достаточно большое количество пыли. Для очистки воздуха от стеклянной пыли используются циклонные фильтры, смонтированные над молотильной установкой.

Измельченное стекло (бой) фасуют в мешки и отправляют на стеклодувные заводы для последующей переплавки в печах при температуре 1500 градусов. Если площадь и состав линии позволяют, переработка боя осуществляется в условиях того же предприятия.

На современных технологических линиях при плавлении стеклобоя возможно введение различных наполнителей, газообразователей, присадок. Переплавленное стекло заливают в специальные формы и охлаждают или формуют изделия из заготовок выдувным способом. Из вспененной горячей массы производят пеностекольные блоки, из переплавленного стекла в формах отливают листовые материалы. Для тары и иных штучных полых изделий применяют выдувное формование.

Что учесть при открытии бизнеса

Успех предприятия возможен в том случае, когда его запуск продуман до мелочей. В первую очередь следует открыть ООО или ИП. Не менее важно продумать местоположение, закупить оборудование, наладить закупки и сбыт, нанять работников.

Какие документы необходимы для открытия завода?

Необходима регистрация в ИФНС. Открытие ИП требует меньших усилий, но ООО предпочтительнее в данном направлении деятельности. Многим крупным предприятиям, закупающим вторичное сырье или поставляющим отсортированные отходы, невыгодно работать без НДС (с ИП), потому они отдают предпочтение ООО, работающим на общей системе налогообложения.

При выборе кодов ОКВЭД можно указать следующие виды деятельности:

- 38.11 - Сбор неопасных отходов.

- 38.12 - Сбор опасных отходов.

- 46.77 - Оптовая торговля отходами и ломом.

- 38.3 - Обработка вторичного сырья.

В случае большого оборота при доставке собственными силами стоит включить дополнительный код ОКВЭД: 49.41 - деятельность автомобильного грузового транспорта.

Подать заявление в ИФНС можно самостоятельно в электронном или бумажном виде, а можно обратиться за помощью к специалистам. Во втором случае посреднику необходимо выплатить комиссию за выполненную работу.

После регистрации в налоговом органе и получении документов можно приступать к следующему шагу – оформлению лицензии I-IV класса опасности на выбранный вид деятельности. Для этого необходимо подать заявление в Роспотребнадзор и оплатить госпошлину в установленном размере. Обработка обращения занимает 30 дней. Лицензия выдается бессрочно. На каждый вид деятельности (сборка, переработка, транспортировка, утилизация) требуется отдельная лицензия.

Как правильно выбрать помещение?

Помещение для размещения завода по переработке отходов во вторичное сырье должно находиться за чертой города, потому использовать для этой цели дачные и приусадебные участки запрещается. Необходимо найти отдельно стоящее здание от 150-200 м2. Оптимально выбирать для размещения перерабатывающего оборудования заброшенные производственные помещения площадью 300-400 м2. При данном размере уместить необходимое производственное оборудование будет достаточно просто. Аренда таких помещений стоит недорого, поскольку они длительное время могут быть невостребованными.

Где найти поставщиков для сбыта отходов

Существует три основных источника получения отходов:

- Производственные предприятия, которые продают технологический брак как отходы. Это наиболее чистый, а потому и наиболее дорогой тип вторичного сырья. Он чаще появляется в процессе пуско-наладки, сбоев в работе оборудования, тестирования новых материалов и технологий.

- Склады, которые в большом количестве отправляют на переработку упаковочные материалы (пленку, коробки, бумагу, пакеты, иную тару). Данный вид отходов более загрязнен, но отсортирован по типу материала, имеет среднюю стоимость за 1 кг.

- Полигоны – это самый дешевый источник отходов, но материалы имеют высокую степень загрязнения. Около 95% твердых отходов выбрасываются на свалки без сортировки. Для их очистки потребуется достаточно большое количество ресурсов.

Для упрощения предприниматели зачастую организуют точки сбора пластика, картона, стекла.

Также точки утилизации бытовых отходов в городах оборудованы контейнерами для раздельного сбора мусора, что значительно упрощает сортировку на полигонах.

Сбыт продукции

Поиск точек сбыта – не менее важная составляющая успешного бизнеса. На сегодняшний день потребность во вторичном сырье только увеличивается, разрабатываются новые технологии производства с использованием вторички. Для компаний введение переработанного сырья в производство – это способ значительно сократить расходы. Особенно актуально применение вторичного сырья из стекла, поскольку оно может полностью заменить первичное.

На этапе поиска клиентов стоит использовать маркетинговые инструменты, рекламу. Однако наибольшую эффективность на старте показывает самостоятельный поиск покупателей вторичного сырья:

- Для стекла: заводы, изготавливающие плитку, изоляционные материалы, абразивные материалы, кирпич.

- Для макулатуры: производители туалетной бумаги, упаковочной продукции, картона.

- Для пластика: предприятия, занимающиеся производством пленки, пакетов, упаковки формата тетра-пак, обуви и мебели, пластиковой тары, утеплителей, строительных материалов.

На первоначальном этапе важно разработать правильный бизнес-план. При правильном подходе к организации бизнес окупится через полгода-год.

Бизнес на переработке пластика - отзывы