Содержание

- Дробилка - это

- Классификация дробилок по способу измельчения

- Классификация дробилок по методу установки

- Классификация дробилок по виду дробления

- Классификация дробилок по конструктивному исполнению

- Щековые дробилки

- Валковые дробилки

- Молотковые дробилки

- Роторные дробилки

- Ножевые дробилки

- Выбор дробилки по типу материала

- Частые вопросы

Дробилка – это вспомогательное оборудование, используемое для механического воздействия на материал с целью измельчения до меньших фракций в сравнении с первоначальным размером. Каждый тип дробильного оборудования предназначен для измельчения определенного сырья, что позволяет добиться однородности материала на выходе и уменьшить расходы на обслуживание техники, ремонт. Измельчение материала необходимо для последующих этапов переработки материалов, в частности, пластиковой тары, пакетов, канистр с целью получения вторичного гранулированного материала дробленки, пушонки, агломерата. Вторичка смешивается с первичными полимерами (не более 30%) и используется в процессе производства новых изделий для снижения себестоимости готовой продукции.

Классификация дробилок

Измельчающее оборудование делится на несколько видов по способу дробления, методу установки, типу материала, минимальной и максимальной фракции.

Способ измельчения

Дробилки измельчают исходное сырье одним из следующих способов: раздавливание, разламывание, резка, распиливание, раскалывание, истирание, удар. Технология дробления выбирается в зависимости в зависимости от твердости материала и его хрупкости. Чаще в промышленных условиях используется разрезание, раскалывание, удар, раздавливания. Для хрупких материалов подходит метод раскалывания, раздавливания и удара, реже – резки. Для пластичных материалов больше подходит резка.

При выборе оборудования следует отталкиваться от прочности материала. Условно все виды материала можно разделить на три группы:

- низкая (сырье с показателем прочности до 10 Мпа);

- средняя (сырье с показателем прочности от 10 до 50 Мпа);

- высокая (сырье с показателем прочности свыше 50 Мпа).

При раскалывании можно получить дробленку крупной фракции до 100-150 мм, истиранием измельчают до порошкообразного состояния до 5 мм. Разламывание редко применяют как отдельный метод, чаще в сочетании с иными способами дробления.

Метод установки

Все виды дробилок делятся на стационарные и мобильные. Стационарные модели устанавливаются на пол и крепятся к бетонному основанию. Отдельные виды стационарных дробилок относительно легко перемещаются по территории. Если необходимо постоянно передвигать оборудование по территории цеха, более предпочтительны мобильные измельчители. Они устанавливаются на колесное или гусеничное шасси.

Вид дробления

По виду дробления различают две категории дробилок: периодического и поточного действия. В условиях небольшого производственного цеха востребованы измельчители периодического действия. Для них характерна невысокая экономическая отдача. К особенностям стоит отнести закрытый цикл дробления и возможность нагрева сырья в процессе работы. Представителем данного класса оборудования можно считать агломератор.

Для крупных предприятий больше подходят измельчители проточного действия. Они энергоэффективны, обеспечивают высокую производительность, используются в замкнутых циклах производства и переработки полимеров. Примером технологического процесса, в котором используется дробилка проточного действия, является переработка полиэтилентерефталата (ПЭТФ-тара). При поточном измельчении может быть как одна, так и несколько стадий дробления. Этапы измельчения зависят от требований к конечной фракции сырья.

Конструктивное исполнение: из чего состоит дробилка

Промышленные дробилки отличаются друг от друга конструкцией главного рабочего узла:

- щековые;

- молотковые;

- ножевые;

- роторные;

- валковые.

От конструкции зависит метод измельчения и фракция материала на выходе. Для дробления материалов средней и высокой прочности выбирают конусные или щековые дробилки. Для среднепрочных материалов используют валковые измельчители. Мягкие малоабразивные материалы могут дробиться в устройствах ударного типа.

Щековые дробилки

Для измельчения высокопрочных материалов крупной и средней фракций выбирают щековые измельчители. Их чего состоит щековая дробилка: основной рабочий орган – подвижные и неподвижные щеки. За счет движения и периодического сближения щек (подвижная плита движется к неподвижной) сырье разламывается, куски падают ниже. Плиты находятся под углом относительно друг друга, что обеспечивает широкую зону дробления на входе в зоне загрузки и узкую зону на выходе в зоне выгрузки.

Щековые дробилки используются для твердого пластика. Они востребованы также в сфере переработки стекла, застывшего асфальта, бетона, известняка, горных пород, керамики, кирпича.

Валковые дробилки

При измельчении материалов высокой хрупкости средних и мелких фракций, обладающих средней прочностью, используют валковые дробилки. Основной рабочий узел – один или несколько параллельно расположенных валков, вращающихся во встречном направлении. При движении валков материал затягивается в межвалковое пространство. Процесс измельчения происходит в непрерывном режиме. При изменении размера межвалкового пространства (щели) можно регулировать фракцию дробленки на выходе.

Валки могут отличаться типом поверхности. Для сырья средней прочности используются валки с гладкой и рифленой поверхностью. При измельчении материалов малой прочности выбирают зубчатые валки.

Для чего предназначена валковая дробилка? Валковые измельчители востребованы при дроблении склонных к налипанию материалов. В случае налипания на поверхность все скопления счищаются очистным скребком с поверхности валка. Данный тип измельчающего оборудования востребован в химической, полимерной, горнодобывающей промышленности, при рециклинге твердых отходов.

Молотковые дробилки

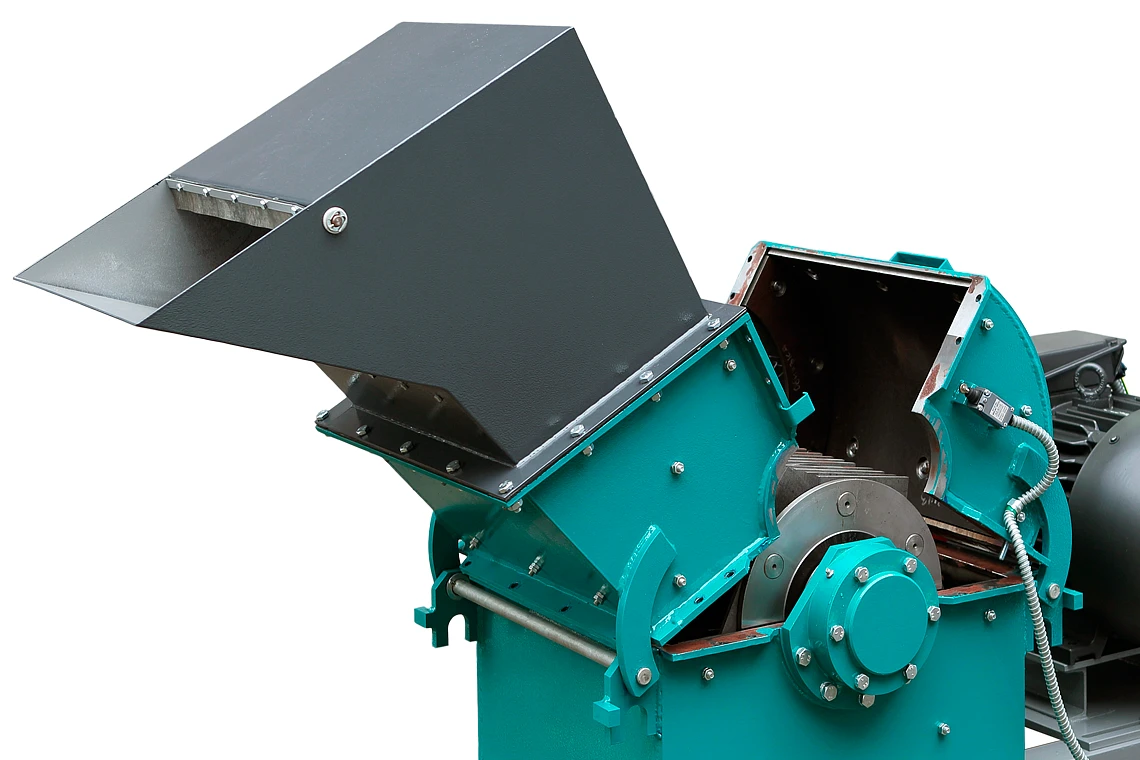

Молотковые дробилки относятся к устройствам ударного типа. Они востребованы при измельчении хрупких материалов, в частности, термореактивных пластмасс, стекла. Молотки подвешены на роторе, закрепленном неподвижно. Фракция выходного материала зависит от размера молотка, длины и диаметра ротора.

Работа молоткового оборудования основана на воздействии ударного механизма на материал только с одной стороны. Главный рабочий орган – шарнирно закрепленные молотки, которым задают кинетическую энергию.

Молотковые дробилки используются для измельчения сыпучего, кускового сырья, любого пластика, деревянной щепы, картонных отходов при вторичной переработке. Исходная фракция – мекая или средняя. Выходная фракция зависит от продолжительности измельчения. В нижней части установлена решетка, через которую в накопительный бункер пересыпается сырье при достижении минимального размера. Недостаточно измельченные куски повторно возвращаются в зону измельчения.

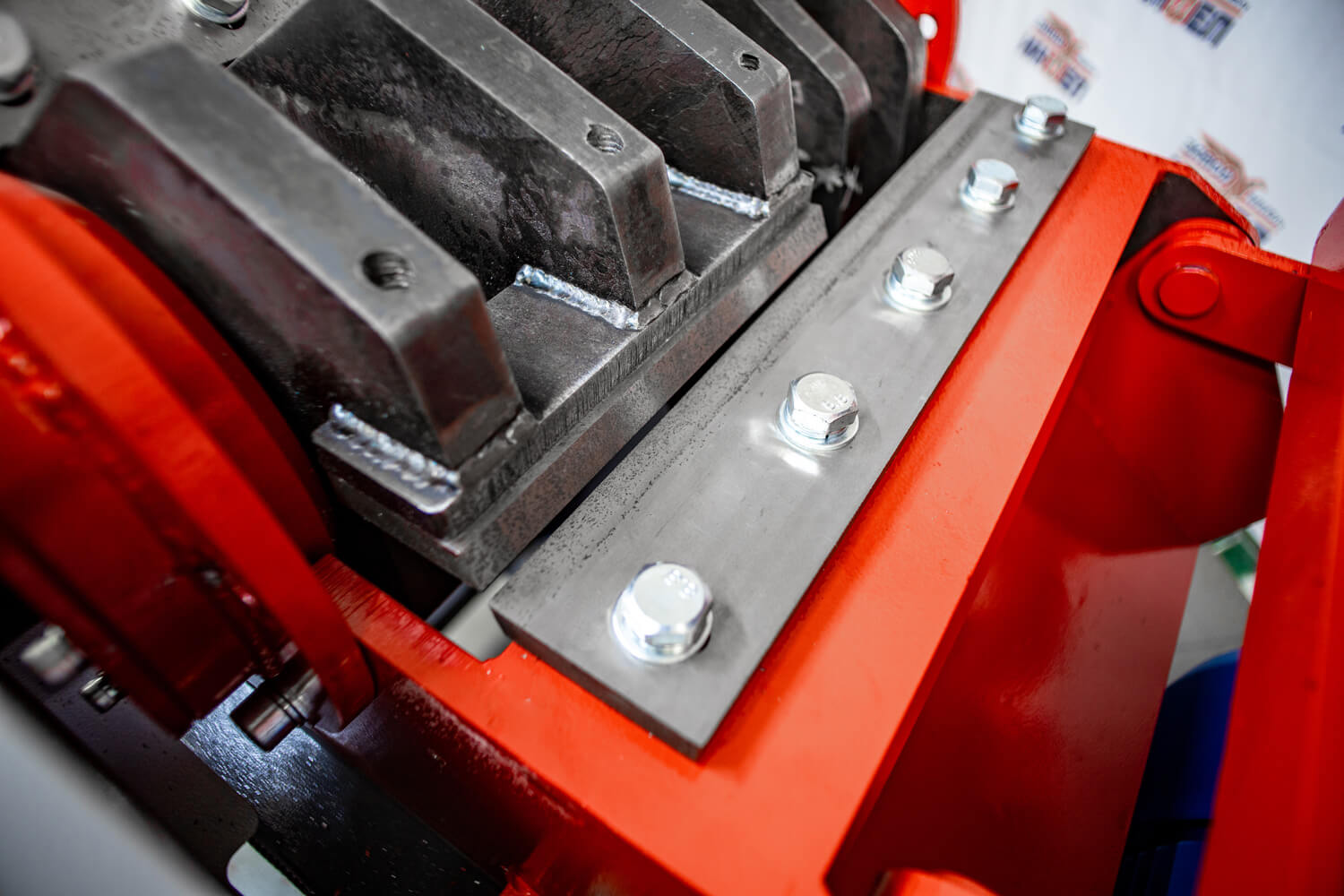

Роторные дробилки с билами

Еще одним представителем измельчающего оборудования ударного типа можно назвать роторные дробилки. По принципу действия они схожи с молотковыми дробилками, но на роторе закреплены жесткие билы. За счет бил происходит непосредственное измельчение сырья до требуемой фракции.

В корпусе одной дробилки может размещаться один или два ротора с билами. Количество роторов определяет степень измельчения материала. В нижней части расположено калибровочное сито, через которое просеивается материал. Недостаточно мелкий пластик или иное сырье возвращается в зону дробления для повторного измельчения.

Данный тип оборудования подходит для ударного измельчения асфальта, бетона, гипса, рудных пород, мрамора, шамота, гравия, известняка, пластика. Чем больше диаметр ротора, чем больше размер дробилки, тем более крупная фракция исходного сырья может быть загружена.

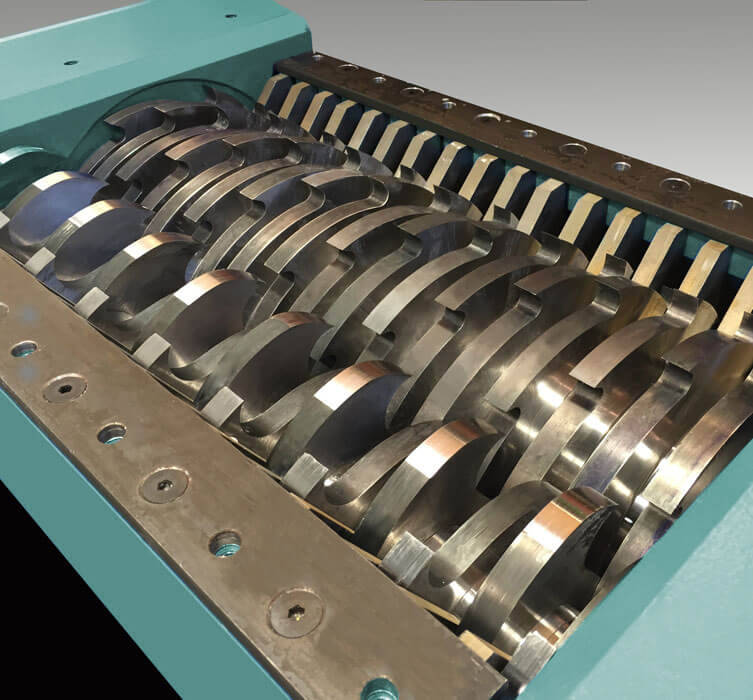

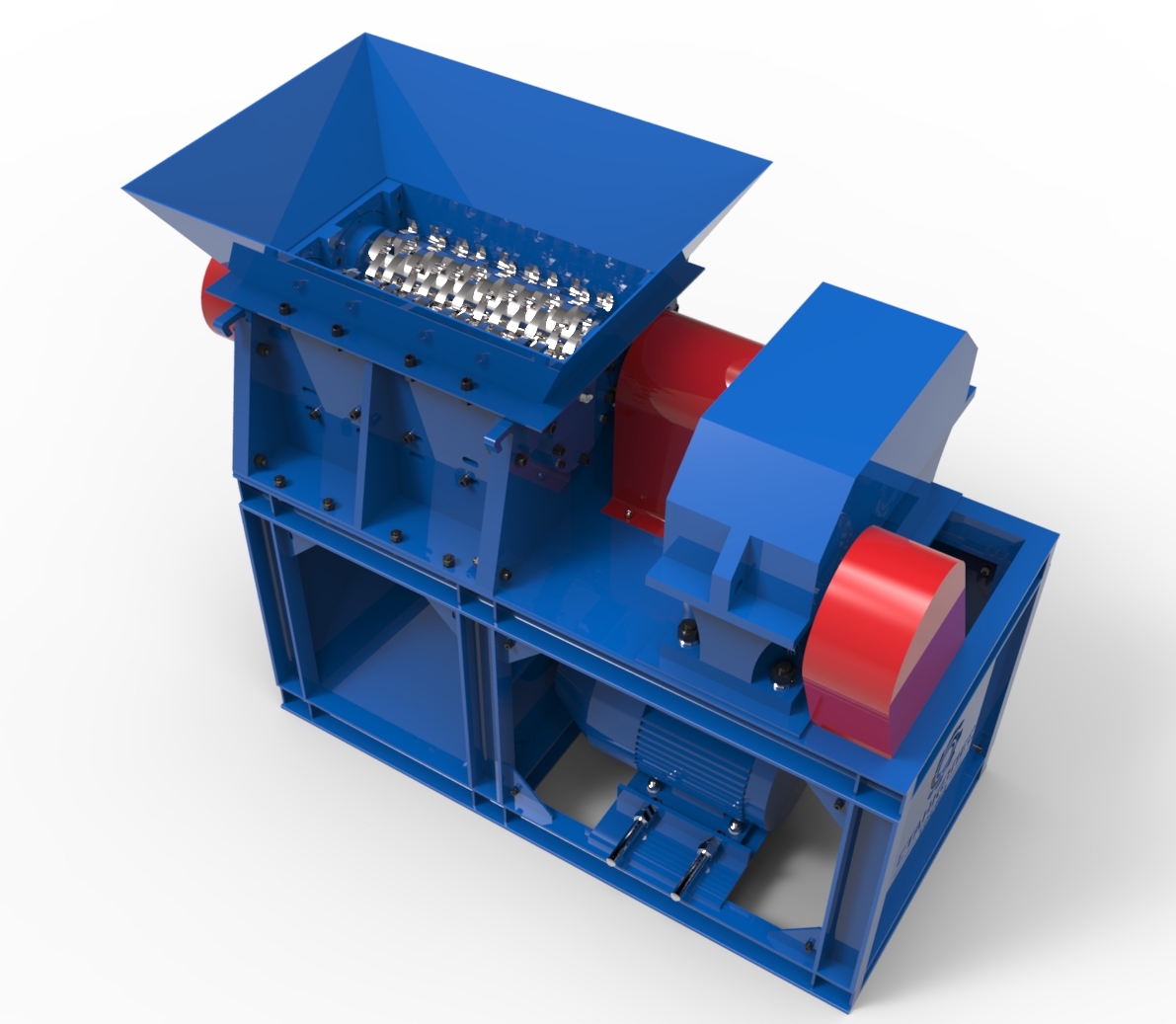

Ножевые роторные дробилки

К основному оборудованию, входящему в состав любой линии переработки термопластичных полимеров, относятся дробилки для пластика. Дробилки ножевого типа подходят для пленок, ПЭТ-тары.

Главным рабочим органом является комплект ножей. Движущиеся ножи установлены на быстро вращающемся роторе, неподвижные жестко закреплены на корпусе оборудования. Ротор ножами может быть установлен в горизонтальной и вертикальной плоскости. Сырье попадает в зазор между подвижными и неподвижными ножами, за счет чего измельчается до требуемой фракции. Под дробилкой расположено фракционное сито, калибрующее дробленку. Недостаточно измельченные куски пластика вновь возвращаются в рабочую зону дробилки.

В зависимости от конструкции ротора ножей ножевые дробилки делятся на несколько типов:

- Ласточкин хвост. Ножи в форме буквы V. Этот тип дробильного оборудования подходит для переработки термочувствительных и высокоэластичных полимеров. Оптимально использовать для измельчения пленки, пакетов, мешков.

- Каскадный ротор. Ножи в данном оборудовании имеют небольшие размеры и устанавливаются в определенном порядке таким образом, чтобы последовательно воздействовать на материал. На данном устройстве перерабатывают тонкостенные изделия из пластика, например, бутылки, канистры, контейнеры, иную тару. Также роторная дробилка с каскадным расположением ножей может использоваться для измельчения толстостенного пластика, плиток, слитков, производственного брака и отходов в виде литников.

- Вертикальный ротор. В дробилке данной конфигурации ножи устанавливаются параллельно ротору и корпусу оборудования. Вертикальный измельчитель используется для дробления легковесного сырья. В случае переработки пластика речь идет о бутылках из полиэтилентерефталата, пенопласте, производственных отходах литья, пленке. Измельчаемый материал не оседает, а за счет вращения ножей, создающих центробежную силу, движется и прижимается к стенкам корпуса, постепенно измельчаясь и покидая камеру.

Как выбрать дробилку по типу материала

При выборе дробилки любого типа необходимо учитывать скорость вращения привода, габариты корпуса и загрузочного отверстия, способ выгрузки, производительность. Чем выше мощность, тем выше производительность. При расчете требуемой мощности необходимо отталкиваться от мощности производственной линии. При недостаточной производительности дробильного оборудования возможен простой линии, что сопряжено с финансовыми потерями.

Для каждого типа пластика (пленка, бутылки, канистры) используется определенный вид измельчающего оборудования:

- Измельчители разрывного и разрезающего действия подходят для пленки из поливинилхлорида, акрила, полиэтилена.

- Измельчители режущего типа (ножи, диски) востребованы при переработке банок, канистр, бутылок и иных тонкостенных малогабаритных изделий.

- Измельчители сдавливающего или ударного типа применимы при измельчении толстостенных и крупногабаритных изделий (литники, профильные детали, формовочный брак).

Для многих типов изделий подходят дробилки комбинированного типа. Для получения дробленки мелкой фракции или порошкообразного сырья можно использовать многоступенчатое измельчение. При этом целесообразно последовательно устанавливать дробилки разных видов.

Дробление является обязательным этапом переработки полимерных материалов. При измельчении уменьшается объем материала, улучшается состав гранулята, что положительно сказывается на качестве готовых изделий в процессе последующего производства продукции методом литья под давлением, экструзии или выдувного формования.