Содержание

- Что такое вспененный полиэтилен

- Классификация пенополиэтилена

- Несшитый полиэтилен

- Химически сшитый пенополиэтилен

- Физически сшитый пенополиэтилен

- Свойства и технические характеристики ППЭ

- Преимущества и недостатки пенополиэтилена

- Производство пенополиэтилена

- Область применения и изделия из ППЭ

- Переработка отходов ППЭ

Что такое вспененный полиэтилен

Вспененный полиэтилен (пенополиэтилен, ППЭ) – это пластик, относящийся к группе эластичных материалов и классу газонаполненных поропластов. ППЭ получают путем введения в структуру обычного полиэтилена углеводорода (или иных газообразователей) и последующего вспенивания. В результате получается пенополимер на основе этилена, состоящий из твердой матрицы и газообразной фазы.

Материал имеет закрытую пористую (ячеистую) структуру, универсален в применении, обладает звуко-, гидро-, теплоизоляционными, амортизирующими свойствами.

Классификация пенополиэтилена

Поропласты на основе полиэтилена классифицируют по нескольким признакам:

- Вид исходного сырья. Производители используют полиэтилен низкого давления и полиэтилен высокого давления. На их основе изготавливают различные композиции.

- Способ вспенивания. Возможны два способа вспенивания – физический и химический.

- Способ сшивания. Подразумевается использование различных реагентов или облучения.

Исходя из приведенных критериев классификации, выделяют три вида вспененного полиэтилена: несшитый, сшитый химическим и сшитый физическим методом.

Несшитый полиэтилен (НПЭ)

Полиэтилен несшитый получают за счет насыщения полимерной основы газом (чаще пропаном или бутаном). В качестве газообразователя можно использовать также изобутан, фреон. Материал имеет низкую плотность, плохо восстанавливается после прекращения физического воздействия. При этом изделия из НППЭ обладают хорошими теплоизоляционными качествами.

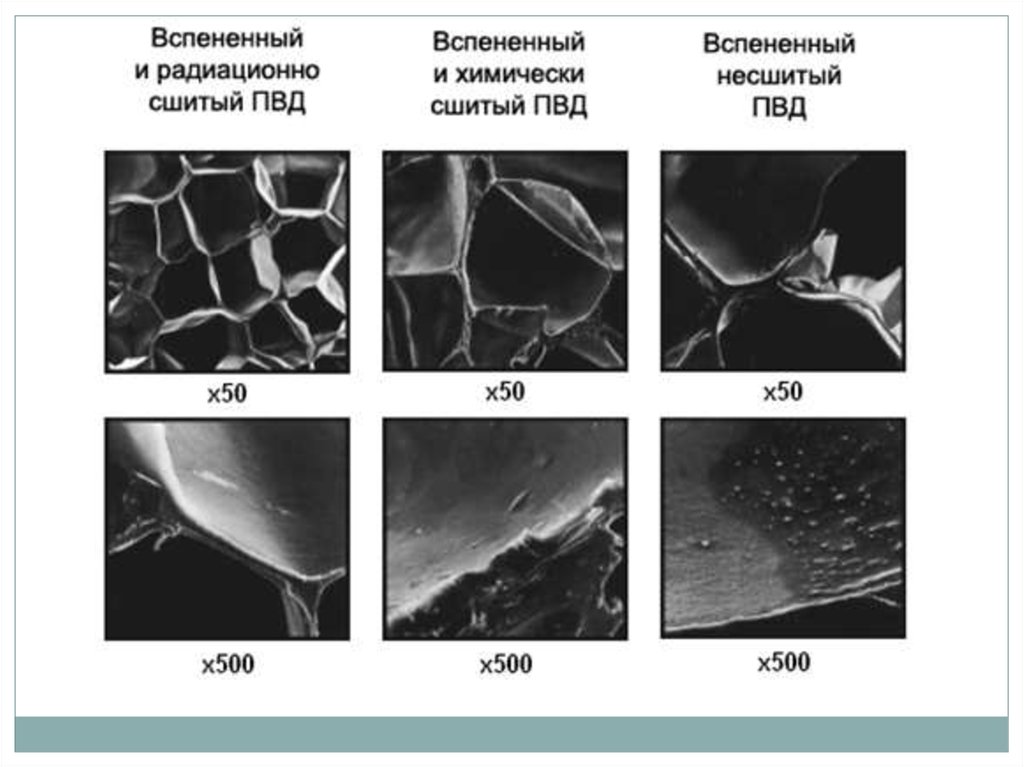

Структура

При заливке пузырьки газа равномерно распределяются по всей массе в виде пузырьков воздуха. После застывания под действием атмосферного давления молекулы газа образуют крупные структурные ячейки.

Химически сшитый пенополиэтилен (ППЭ-ХС, ХППЭ)

Принцип производства химически сшитого вспененного полиэтилена отличается от предыдущего. При его изготовлении вместе с газообразующими агентами в массу полимера вводится перекись. Наступает химическая реакция, которая приводит к образованию мелких пор – ячеек. Сам процесс производства включает первоначальное изготовление заготовки-матрикса и ее последующую термическую обработку для активации реагентов.

Структура

Сшитый химическим методом материал обладает плотной структурой с мелкими ячейками. Он легко восстанавливает форму после окончания механического воздействия. Поверхность материала матовая.

Физически сшитый пенополиэтилен (ППЭ-ФС, ФППЭ)

Самый мягкий и эластичный – физически сшитый вспененный полиэтилен. Его получают при радиационном облучении. На заготовку-матрикс направляют пучок электронов вместо термического воздействия. В составе композита нет химических добавок, инициирующих процесс вспенивания и сшивания. Материал легко восстанавливает форму после механического воздействия. Изделия из ФППЭ выдерживают большие эксплуатационные нагрузки.

Структура

В результате облучения образуются поперечные связи, которые на молекулярном уровне укрепляют материал (происходит сшивание). Количество поперечных связей можно контролировать, добиваясь нужной структуры изделия.

Что такое сшитый полиэтилен простыми словами

Сшитый полиэтилен — это особый вид пластика, где молекулы связаны между собой как сеть. Представьте себе обычный полиэтилен как кучу длинных нитей, которые могут скользить друг относительно друга. В сшитом полиэтилене эти нити соединены между собой, как если бы их сшили. Это делает материал более прочным, устойчивым к высоким температурам и химическим воздействиям. Поэтому его часто используют в трубах и изоляции проводов.

Свойства и технические характеристики пенополиэтилена

Характеристики вспененного материала напрямую зависят от технологии его производства. Общими свойствами для всех являются:

- влагостойкость;

- химическая стойкость к действию кислот, растворителей, щелочей;

- минимальный вес;

- устойчивость к грибкам, плесени и прочим микроорганизмам.

Таблица 1. Сравнение свойств различных видов вспененного полиэтилена.

|

Свойство |

Сшитый ППЭ |

Несшитый ППЭ |

|

Плотность |

33 кг/м 3 |

25 кг/м 3 |

|

Паропроницаемость |

0,0012 мг/м*ч*Па |

от 0,0003 мг/м*ч*Па |

|

Статическая прочность на распределенное сжатие |

0,035 МПа |

0,011Мпа легко деформируется |

|

Диапазон рабочих температур (при выходе за пределы рабочей температуры материал становится хрупким) |

-60 до +1050С |

-60 до -750С |

|

Теплопроводность |

0,031 Вт/м·К |

0,045-0,055 Вт/м·К |

|

Влагопоглощение |

не более 1,2 %. |

|

|

Срок службы |

100 лет |

|

Сшитый полиэтилен вспененный обладает более высокими шумоизоляционными свойствами в сравнении с несшитым аналогом. Потому этот материал чаще используют для звукоизоляции зданий и сооружений.

Более высокая прочность на сжатие, теплоизоляционные свойства, теплостойкость обусловливают большую популярность сшитого любым способом полиэтилена, несмотря на более высокую стоимость.

Что такое кислородный барьер в сшитом полиэтилене

Кислородный барьер в сшитом полиэтилене — это специальный слой, который препятствует проникновению кислорода через материал. Сшитый полиэтилен часто используется в трубах для отопления и водоснабжения. Кислород может вызывать коррозию металлических частей системы, поэтому барьер защищает их, продлевая срок службы оборудования. Это как невидимый щит, который сохраняет внутренние компоненты системы в безопасности от вредного воздействия кислорода.

Преимущества и недостатки пенополиэтилена

Технология вспенивания применима ко многим полимерным материалам. Лидирующее место занимают пенопласты на основе поливинилхлорида и полиуретана. Но эти материалы токсичны при горении, имеют небольшой интервал рабочих температур, недостаточную прочность и низкую стойкость к атмосферным воздействиям. Полиэтилен – более чистый и нетоксичный материал. Он полностью соответствует санитарно-гигиеническим требованиям.

Звукоизоляционные свойства полиэтилена объясняются его ячеистой структурой. Материал хорошо поглощает воздушный шум. Проходя через слой вспененного полиэтилена, звуковая волна теряет большую часть своей кинетической энергии за счет ее преобразования в тепло.

Пенополиэтилен пропускает пары воды. Они не скапливаются под материалом, потому само изделие из вспененного полиэтилена не плесневеет и не гниет. За счет вводимых добавок он становится негорючим, термостойким, устойчивым к воздействию агрессивных сред. Эти характеристики особенно ценны при утеплении фасадов зданий листами ППЭ. Высокие диэлектрические свойства и склонность к самозатуханию делают ППЭ незаменимым при изоляции кабелей.

Срок распада вспененного полиэтилена составляет 200 лет. Это недостаток материала, но, учитывая возможность вторичной переработки, приемлемый. Еще одним недостатком можно назвать малую устойчивость к сжатию на горизонтальных поверхностях. Только отдельные марки вспененного полиэтилена подходят для утепления и звукоизоляции пола.

Производство пенополиэтилена

Впервые вспененный материал Softlon был получен в Японии в 1968 году. Технологию его производства на основе полиэтилена низкой плотности разработали специалисты компании Sekisui Chemical Co. Ltd. Уже в 1971 году был запущен массовый выпуск материала с уникальными теплоизоляционными свойствами японской компанией Sekisui и швейцарской компанией ALVEO. Со временем были разработаны другие технологии вспенивания термопластов, которые используются и в настоящее время.

Сырье

В качестве основы для ППЭ используется ПНД, ПВД или композиты на основе этих материалов. При использовании вторички важно исключить любые нежелательные примеси, потому закупать следует качественный регранулят. Он должен быть однотипен первичке по цвету гранул и молекулярной массе. В этом случае качество готового изделия не страдает.

Помимо полимерной основы используются:

- вспенивающие агенты (ХГО);

- активаторы разложения;

- сшивающие агенты;

- наполнители.

Вспенивающие агенты

Азодикарбонамид (порофор) - химический высокотемпературный газообразователь (ХГО), используемый для вспенивания. Это наиболее популярный ХГО, его газовое число составляет 230-270 мл/г (до 430 мл/г в присутствии катализаторов), температура разложения190-2400С, удельная теплоемкость 0,26 кал/г*град, насыпной вес 0,5 г/см3. Несмотря на высокую химическую активность АДА (может конденсироваться с формальдегидом, образуя метиловые производные), он демонстрирует стабильность при хранении в сухих и во влажных условиях в нейтральной химической среде, не обладает гигроскопичностью. В отличие от большинства органических веществ с высокой горючестью, АДА не поддерживает процесс горения и склонен к самозатуханию. Помимо азодикарбонамида могут использоваться минеральные газообразователи (углекислый натрий, углекислый аммоний), азодикарбоксилат бария, легкокипящие жидкости (1,2-дихлортетрафторэтан).

Активаторы разложения

Активаторы разложения применяются в процессе производства ППЭ для снижения температуры разложения ХГО и ее адаптации к рабочей температуре расплава, при которой осуществляется вспенивание. Это могут быть соли двухвалентных металлов, в частности, окиси цинка и магния, стеараты цинка, кальция и бария, ацетаты свинца, калия, натрия, цинка. Содержание активаторов не превышает 0,5-1% от общего веса сырья. Наиболее высокую эффективность демонстрирует стеариновая кислота, как активаторы разложения АДА в полиэтилене.

Сшивающие агенты

Сшивающими агентами при производстве вспененных полиэтиленов служат диалькильные перекиси. В их числе перекись дикумина с температурой разложения 1710С (самый распространенный сшивающий агент), ди-трет-бутилпероксид с температурой разложения 1930С, ДГБФ с температурой разложения 179°С.

Принцип получения ППЭ путем совмещения в одном цикле процесса сшивания с процессом вспенивания при термическом распаде ХГО и органических перекисей является наиболее рациональным. Важным условием является более быстрый термический распад перекиси в сравнении с распадом порофора.

Наполнители

В качестве наполнителей, которые позволяют снизить расход дефицитного сырья, удешевить продукт и улучшить физико-химические свойства, могут использоваться волокнистые и порошкообразные добавки.

Для усиления жесткости, ударной прочности, теплостойкости, износостойкости, формоустойчивости используют дисперсные наполнители (полые микросферы). Они также способствуют снижению коэффициента термического расширения вспененных полиэтиленов.

Если использовать наполнители с частицами чешуйчатой формы, можно добиться улучшения деформационных и прочностных свойств. Это могут быть стекловолокнистые добавки, обладающие низкой соимостью, но ценными характеристиками. Они негорючи, слабо проводят тепло и электрический ток, устойчивы ко многим агрессивным средам.

Оборудование

Оборудование, входящее в производственную линию, зависит от метода изготовления заготовки, технологии вспенивания и сшивания. При физическом прямом газонаполнении газ впрыскивается в расплав полимера.

При химическом вспенивании сырье смешивают с агентами, которые при расплавлении разлагаются с выделением газа. Оба метода популярны, но отличаются уровнем финансовых и энергетических затрат, используемым оборудованием. Если химическое вспенивание можно производить на стандартном оборудовании, то для физического наполнения необходимо включение в линию специальных станков, подающих газ. В случае выбора физического сшивания пространственной структуры также потребуется дополнительный узел, обеспечивающий подачу направленного потока электронов.

Линия для вспенивания ППЭ включает в себя следующие основные узлы:

- экструдер или пресс;

- линию охлаждения;

- компрессор для подачи газа;

- узел упаковки и маркировки.

Из вспененных материалов изготавливают изделия любой конфигурации: плиты, блоки, листы, пленки, трубы, нити, обручи, профили. Дополнительные узлы встраиваются в линию в зависимости от вида выпускаемой продукции:

- пакетоделательная машина;

- трубосшивающий станок;

- вырубной пресс;

- летучие ножницы;

- формовочная машина.

Технология вспенивания ППЭ

В зависимости от типа материала используется один из трех методов:

- физическое вспенивание без сшивания;

- химическое вспенивание при использовании реагентов со сшиванием;

- физическое вспенивание со сшиванием

Свойства несшитого ПЭ идентичны свойствам основы, из которой он изготовлен. Для сшитого полиэтилена характерны оригинальные свойства. Материал приобретает эластичность, легко восстанавливает форму при деформации под нагрузкой, повышается прочность и стойкость к понижению температуры, улучшаются гидроизолирующие свойства.

Физическое вспенивание без сшивания

Вспенивание без сшивания протекает без участия химических добавок для увеличения объема. Метод не исключает ведения в полимерную массу пигментов и стабилизаторов.

1. В бункер загрузки экструдера или пресса подается исходное сырье. В рабочей полости экструдера гранулированный материал плавится и перемешивается вращающимся шнеком.

2. В массу гомогенного расплава подается газ, который равномерно распределяется по полимерной матрице.

3. Из полимерной массы формируется готовое изделие.

При физическом вспенивании первоначальный объем сырья может увеличиться в десятки раз. Данная технология вспенивания подходит для более плотных полимеров, имеющих плотность более 50 кг/м3.

Химическое вспенивание со сшиванием

Вспенивание химически сшитого полиэтилена производится в присутствии реагентов.

1. В бункер загрузки подается гранулированное полимерное сырье, смешанное со сшивающими реактивами и вспенивающими компонентами. При необходимости на этом же этапе вводятся стабилизаторы, красящие пигменты.

2. Масса разогревается и перемешивается, продвигаясь в зону формования при вращении шнека экструдера.

3. Расплавленная масса формирует заготовки, проходя через матрицу экструдера. В зависимости от сечения формующего узла можно получить листы, полосы, плиты и другие виды изделий из вспененного полиэтилена.

4. Заготовки прессуются под температурой и давлением.

При химическом вспенивании молекулярная структура полиэтилена преобразуется до сетчатого типа. Происходит увеличение объема в 5-6 раз.

Физическое вспенивание со сшиванием

При физическом вспенивании данного типа происходит сшивание молекул с образование поперечно-связанной структуры. Активаторами процесса служат вспенивающие добавки и радиация.

1. В бункер загрузки подается сырье – смесь полиэтиленовых гранул и вспенивающих добавок.

2. При вращении шнека и под действием нагревателей масса расплавляется, перемешивается и перемещается в зону формования. Проходя через ускоритель электронов, масса получает дозу электронного облучения, способствующего модификации молекулярной структуры.

3. В зоне формования расплавленный полимерный материал продавливается через матрицу, приобретая заданную форму.

Самым дорогим считается физически сшитый вспененный полиэтилен. Но его производство более сложное. По свойствам химически сшитый и физически сшитый ППЭ практически не отличаются.

Технология производства готовых изделий

При производстве газонаполненного полиэтилена используют прямое прессование, литье под давлением, экструзию. Рассмотрим два наиболее востребованных метода: прямое прессование и экструзию.

Прямое прессование

Композит для вспененного ППЭ включает полиэтиленовую матрицу (ПЭВД), перекись дикумина, АДА, стеарат цинка, стеариновую кислоту, окись цинка. Смесь выдерживают при температуре 160-1700С под давлением 80-100 кг/см2. Время цикла для данной технологии составляет 2 минуты на 1 мм толщины заготовки. Под действием температуры и давления запускается процесс разложения АДА, термический распад перекиси и сшивание полиэтилена на молекулярном уровне.

Рассмотрим основные этапы полного цикла производства методом прямого прессования с химическим вспениванием и сшиванием:

- Сушка порофора. Сушка осуществляется при температуре 90±5°С полочным способом при толщине слоя не более 30 мм. Продолжительность сушки не менее 2 часов.

- Приготовление композиции. Все компоненты будущего композита смешивают с гранулами основного полимера. Перемешивание осуществляется в лопастном смесителе в течение 30 минут и нормальной температуре помещения. Рецептура для каждого типа изделий разрабатывается технологами индивидуально.

- Грануляция. Смесь компонентов подают в бункер загрузки гранулятора. При движении шнека и под действием нагревателей масса пластифицируется, гомогенизируется и уплотняется, постепенно перемещаясь к формующей головке. Проходя через головку, расплав формирует прутки, которые охлаждаются и нарезаются на гранулы размером 2-5 мм по любому габариту.

- Экструзия заготовок. Экструзия необходима для улучшения гомогенизации и формования заготовок. В бункер экструдера загружают гранулят, который переходит в вязкотекучее состояние и продавливается через щелевую головку. Лист, выходящий из формующей головки, подается на калибрующий каландр, охлаждается, режется гильотиной на заготовки, соответствующие размеру пресс-формы. Средняя толщина заготовок 1-3 мм.

- Прессование. Для прессования используют прессы с пресс-формами открытого типа. Перед формованием пресс-форму смазывают силиконом, затем в нее загружают заготовки. Плиты смыкаются, подается давление, активируются вспениватели и химические реагенты. По истечении заданного времени форма размыкается, заготовка начинает пропорционально увеличиваться в размере во всех направлениях с сохранением первоначальной геометрии. При застывании изделие затвердевает, сохраняя сшитую структуру, стабильность пены внутри и линейные размеры. Среднее увеличение размера составляет 2,2 раза.

- Рихтовка вспененных блоков. Блоки извлекают из пресс-формы вручную и помещают между холодными плитами пресса при давлении до 15 МПа для последующей рихтовки.

- Механическая обработка. Выполняется обрезка кромок для полученного листа при помощи станка механической резки.

- Контроль и упаковка готовой продукции. Контроль предполагает определение отклонений размеров листа от заданных параметров, проверку качества поверхности (отсутствие раковин, выпуклостей). Качественные изделия маркируются и упаковываются в пакеты, коробки, пленку. Маркировка содержит информацию об изготовителе, наименование и назначение изделия, дату изготовления, срок хранения.

В ходе производства пенополиэтилена может образовываться обрезь – отходы, которые после минимальной переработки возвращаются в производственный цикл. Они имеют минимальную степень загрязнений, могут использоваться для получения регранулята. Обрезь измельчают дробилкой типа ИПР до фракции 10 мм, затем фасуют в пакеты и используют при новых производственных циклах.

Химические процессы и реакции

При детальном рассмотрении производства пенополиэтилена можно выделить следующие химические процессы и реакции:

- Переход композита в вязкотекучее состояние. Важно не превышать температуру деструкции, что приведет к разрушению молекулярных связей.

- Разложение органической перекиси, сопровождающееся образование поперечных связей между молекулами полимерной матрицы (процесс разложения перекиси на составляющие компоненты происходит при температуре 160-1700С). Образование поперечных связей (химическое сшивание) способствует повышению вязкости расплава, что, в свою очередь, способствует удержанию газа внутри ячеек при последующем вспенивании.

- Разложение порофора, в частности, АДС с образованием молекул газа в толще полимера (для снижения температуры разложения азодикарбонамида со 190-2400С до 160-1700С вводятся активаторы по типу стеарата цинка или окиси цинка). Молекулы газа находятся в полимерной матрице в сжатом состоянии до момента снятия давления. При резком снижении давления разница величин внутри полимерной композиции и вне ее в пределах пресс-формы резко возрастает. В результате растет величина давления газа в материале, способствуя увеличению размера ячеек и образованию новых за счет снижения растворимости газа.

Экструзия

Экструзия пенополиэтилена, как самостоятельного способа вспенивания, отличается от рассмотренного выше. Вспенивание происходит при атмосферном давлении.

Материал (полимерная основа – ПНД) смешивается с добавками и подается в бункер экструдера. В качестве наполнителя берут тальк, моноглицерид и другие добавки. В цилиндре экструдера гранулы начинают плавиться и перемешиваться. Одновременно с этим внутрь экструдера подается эмульсия для вспенивания. В качестве вспенивателя используют бутан, фреон, углекислый газ. Эмульсия смешивается с полимерной матрицей, перемещается в зону формования. На выходе из матрицы заготовка охлаждается, протягивается, калибруется.

Температура экструзии подбирается таким образом, чтобы жгут на выходе из формующей головки был частично подвспененным и имел гладкую поверхность. Оптимальной считается температура цилиндра, увеличивающаяся по зонам от 1000С до 1200С с последующим снижением в зоне формующей головки до 1050С.

Область применения и изделия из пенополиэтилена

Вспененный полиэтилен выпускается в различных модификациях, включая:

- фольгированный ППЭ;

- оболочки для труб;

- компенсационные маты;

- жгут;

- подложка;

- упаковка.

Фольгированный полиэтилен вспененный

Этот материал производят путем металлизации алюминиевой фольгой химически сшитого ППЭ. Метод металлизации – термическая сварка. Алюминиевый слой может быть дополнительно отполирован или покрыт защитной полиэтиленовой пленкой.

Особенности материала: отражает более 90% тепла, паронепроницаем, защищает от воздействия влаги. Полиэтилен с фольгированным покрытием считается наиболее эффективным материалом для изоляции, одновременно препятствующим отводу тепла во внешнюю среду и отражению теплового излучения. Крепление фольгированного ППЭ осуществляется металлическим слоем в сторону потока тепла и света: при изоляции фасадов – фольгой наружу, при внутреннем утеплении – фольгой внутрь.

Оболочки для труб

Оболочки изготавливаются из вспененного полиэтилена. Для удобства эксплуатации они могут иметь продольный надрез или выпускаться без него. В неразрезанных оболочках предусмотрена продольная перфорация. Наружный диаметр изделия может варьироваться о 6 до 114 мм. Толщина стенки может составлять 6-25 мм. Изделие применяется для изоляции труб отопления, ХВС, ГВС, вентиляции, кондиционирования.

Компенсационные маты

Для изготовления компенсационных матов отдельные листы вспененного полиэтилена склеивают между собой при высокой температуре. Типовой размер изделия 1000-2000 мм. Толщина мата может варьироваться от 10 до 100 мм.

Жгуты

Цилиндрические жгуты – это уплотнители диаметром от 6 до 120 мм, блокирующие возникновение структурных шумов. Тонкие жгуты небольшого диаметра применяют для изоляции температурных швов в бетонных полах, изделия большего диаметра применяют для уплотнения дверных и оконных зазоров. Самые крупные жгуты применяются для уплотнения стыков между панелями при строительстве или реставрации домов.

Подложка

Подложка – одно из самых популярных сфер применения вспененного полиэтилена. Она используется для организации дополнительной шумоизоляции, теплоизоляции и амортизации, прокладывается между бетонной стяжкой и ламинатом. Изделие поставляется в рулонах ширина 3 м. Толщина прокладки 2-5 мм.

Упаковка

Упаковку делают из несшитого пенополиэтилена. Поставка осуществляется в рулонах или в формате штучных изделий. Упаковка из НППЭ амортизирует удары и минимизирует механические повреждения при транспортировке хрупких изделий. Материал обладает теплоизоляционными свойствами и достаточной прочностью, если его дополнительно покрыть фольгой, полиэтиленовой пленкой, капроном или крафтовой бумагой.

Переработка отходов пенополиэтилена

Технология переработки отходов из вспененного полиэтилена те же, что и в случае переработки невспененного материала. Используется термохимический или термомеханический рециклинг, пиролиз.

Сложность переработки в том, что ППЭ обладает низкой плотностью. Потому при рециклинге материал спрессовывается в термокомпакторах для уменьшения объема. Дальнейшая технология переработки не меняется.

Переработанный в крошку или гранулу ППЭ используется в дальнейших производственных циклах. Он может быть наполнителем в композиционных материалах или в сочетании с первичным материалом применяться для изготовления новых изделий изпоропластов.