Содержание

Дробилки и шредеры – это оборудование для измельчения любых материалов в циклах первичной или вторичной переработки. Дроблению могут подвергаться рудные материалы в карьерах (первичное дробление), бумага, пленка, отдельные виды пластика, металл, стекло, дерево. В каждом отдельном случае используется определенный тип измельчителя с упрощенной или расширенной комплектацией и параметрами, адаптированными под решение определенной задачи.

Многие виды материалов можно подвергать переработке для повторного использования. Из стекла, картона, металла изготавливают новые изделия. Но наиболее востребован рециклинг полимеров, которые имеют длительный срок биологического разложения, потому негативно воздействуют на экологию планеты. После переработки получают вторичную гранулу, при добавлении которой к первичному сырью (до30%) можно снизить себестоимость готовых изделий без потери качества и физико-механических свойств.

Рециклингу подвергают отходы производства (литники, брак, облой, пробные изделия, полученные в процессе пуско-наладки), а также складские и бытовые отходы. Они отличаются уровнем загрязнения, но принцип их переработки идентичен, а начинается процесс с первичной мойки и измельчения. Причем, использоваться могут только дробилки или последовательно шредеры, затем дробилки.

Виды измельчителей

В процессе измельчения используются различное оборудование: дробилки, шредеры, мельницы, гильотины, ножницы. Выбор устройства обусловлен типом перерабатываемого материала, необходимостью встраивать станок в автоматизированную линию, бюджетом и свободной площадью помещения.

Первые два типа - частично взаимозаменяемое оборудование. При схожей конструкции и принципе работы дробилки и шредеры обеспечивают различную степень переработки – фракцию. Шредеры предполагают первичное крупнофракционное измельчение. При помощи дробилок сырье доводят до необходимого размера.

Можно использовать в линии рециклинга только дробилки. Но для измельчения, например, 50-литровой канистры потребуется крупногабаритное оборудование большой мощности либо длительное время переработки. Если же на первом этапе пропустить эту канистру через шредер, а затем через дробилку, можно использовать оборудование оптимальной мощности, которое не будет работать вхолостую при переработке прочих материалов и мелких изделий.

Что такое шредер

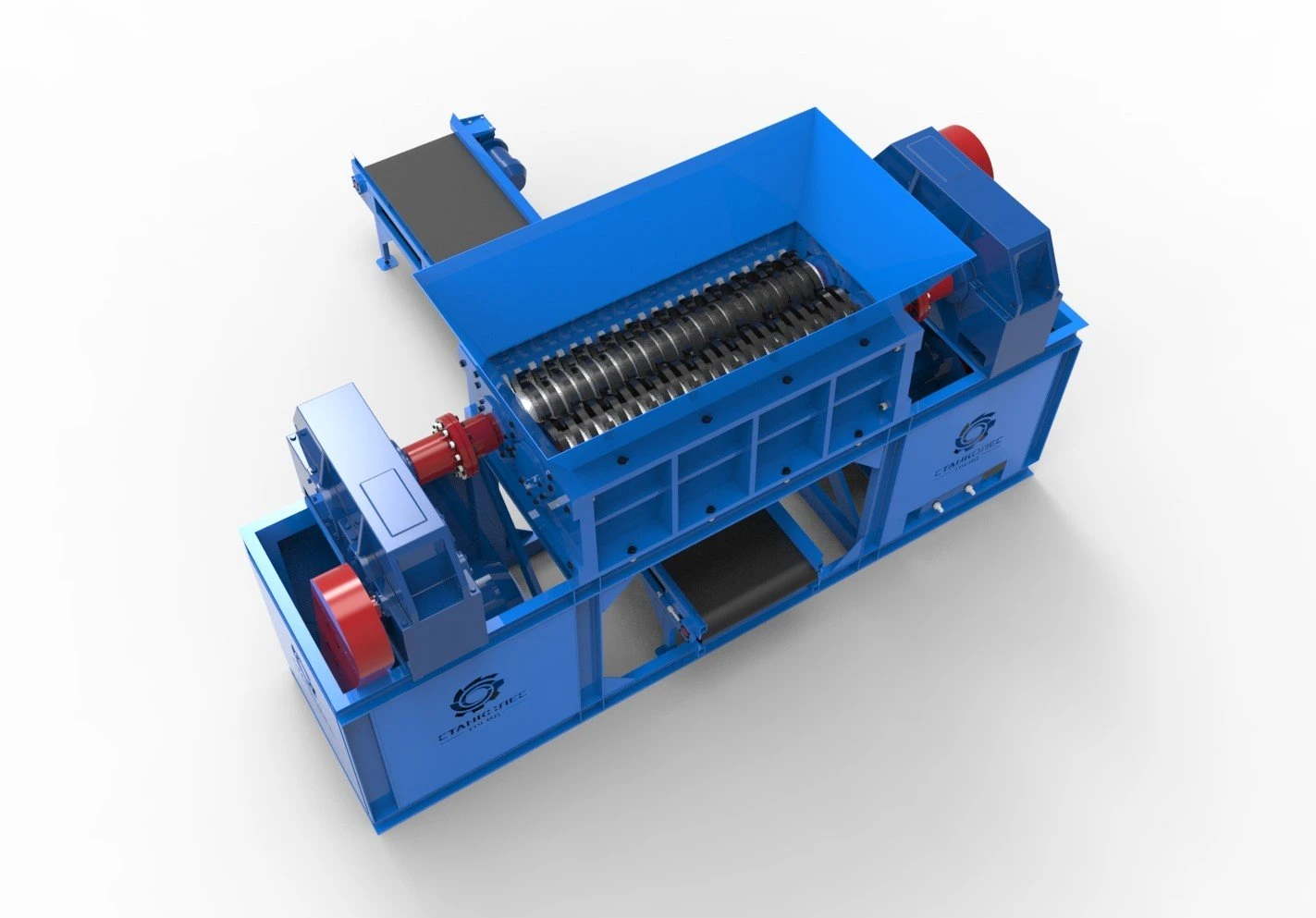

Шредер – мощное универсальное оборудование, которое можно использовать для дробления материалов любой жесткости и твердости: стекла, пластика, дерева, металла, горных пород. Благодаря большому объему загрузочной зоны устройства шредер используют для старой мебели, шпал, канистр и шин, металлических листов и иных крупногабаритных, а также для небольших изделий вторичного использования.

Шредер обеспечивает достаточно грубое, но гарантированное измельчение любых, даже особо прочных и жестких материалов. Шредеры не такие шумные, как традиционные дробилки, нагрузка на ножи меньше, потому и износ лезвий наступает позже.

Виды шредеров

Шредеры бывают нескольких видом, отличаются друг от друга количеством валов (роторов): одновальные, двухвальные, четырехвальные. В зависимости от типа устройства немного отличается не только конструкция, но и принцип работы этих шредеров.

В одновальных конструкциях предусмотрен один вал, на котором закреплены ножи. При вращении вала ножи также вращаются и измельчают материал. В одновальной конструкции за движение материала в сторону ножей отвечает подпрессовочная плита. В нижней части под углом установлено фракционное сито, которое отвечает за калибровку измельченного сырья. Сегменты измельчаемого материала, соответствующие размеру ячейки сита, проходят через отверстия и попадают в накопитель. Более крупные куски повторно измельчаются.

Для двухвального шредера характерно наличие дополнительного ротора, который вращается навстречу основному. На роторах имеются лезвия с крючками, которые захватывают материал и подают его в зазор между ножами. На боковых внутренних поверхностях рабочего цилиндра расположены накладки, необходимые для очистки ножей от налипшего сырья.

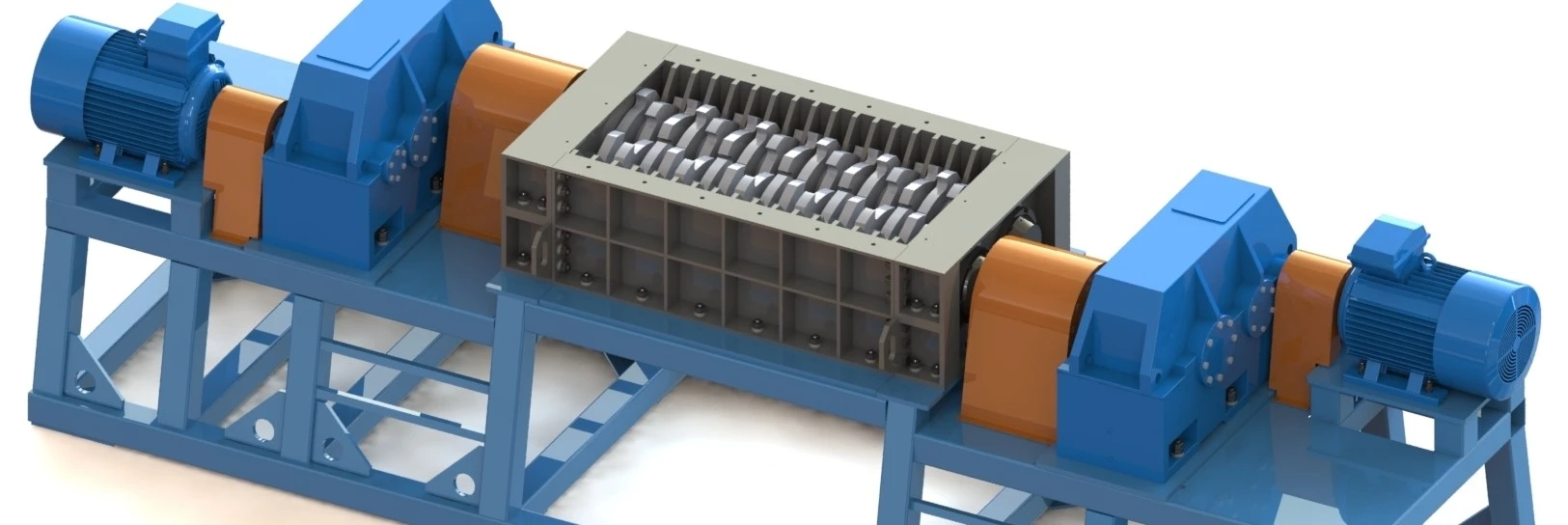

У четырехвального шредера имеется два нижних основных и два верхних вспомогательных ротора. На валах закреплены ножи с крюками, подающие материал в межроторное пространство. Данный тип ротора подходит для большинства материалов, включая пленку и бутылки ПЭТ.

Помимо количества валов классификация шредеров осуществляется по типу перерабатываемых материалов. В продаже можно найти универсальные модели, шредеры для ТБО, для пластика. Для переработки полимерных материалов используются одновальные измельчители с гладкими роторами повышенной износостойкости. Ножи и валы изготавливаются из прочных износостойких сплавов.

Принцип работы шредера

Грубое измельчение – это основная область применения шредеров. В составе комплексной технологической линии он устанавливается перед дробилкой.

В каждом типе шредеров материал или цельные изделия подаются через загрузочный бункер. Для упрощения движения внутри цилиндра материал проталкивается плитой-толкателем или захватывается крюками. Ножи измельчают материал до заданной фракции.

Размер частиц определяется диаметром ячеек фракционного сита. Куски материала, превышающие проходной диаметр сита, повторно попадают в межроторное пространство для измельчения. Измельченное сырье подается в мешки, накопители или на следующий этап переработки, например, в помывочные ванны.

Что такое дробилка

Под дробилкой понимается схожий со шредером измельчитель, на выходе из которого можно получить сырье крупной, средней или мелкой фракции. Дробилку используют в качестве самостоятельного оборудования или на второй ступени измельчения после гильотины или шредера.

Виды дробилок

Все используемые в промышленности дробилки можно условно разделить на несколько видов:

- Устройства разрывного или режущего действия. Они используются для пленочного сырья (ПВХ пленки, полипропиленовые, акриловые пленки, в том числе, высокоэластичные).

- Устройства молоткового действия. Она позволяют измельчать твердые тонкостенные изделия или детали небольшого размера, например, трубы, канистры, бутылки.

- Устройства сдавливающего действия. Они предназначены для измельчения крупных и толстостенных изделий, например, формованных деталей, литников.

По размеры выходящей фракции дробилки делятся на три вида:

- крупного измельчения (фракция более 100 мм);

- среднего измельчения (фракция 100-25 мм);

- мелкого измельчения (менее 25 мл, но более 5 мм).

По типу основного рабочего органа дробилки делятся на следующие виды:

- роторные;

- молотковые;

- конусные;

- щековые;

- центробежные.

Для переработки пластика используют роторные дробилки. Они одинаково эффективно измельчают термопласты и реактопласты. В отдельных случаях возможно применение молотковых измельчителей. Они используются для волокнистых материалов, а также для твердых горных пород.

Принцип работы дробилки

У дробилок разных типов принцип работы немного отличается. Роторные дробилки работают по тому же принципу, что и шредеры. Валы вращаются навстречу друг другу, затягивают материал в промежуток между ними и измельчают сырье. Мелкая фракция через фракционное сито попадает в накопитель. Если засыпать в роторную дробилку крупные фракции, в процессе измельчения будет значительный шум и сильное биение, поскольку увеличивается нагрузка на ротор.

Аналогичным образом работают валковые дробилки. Валы могут быть гладкими (для пластика), зубчатыми (для горных пород) и рифлеными.

Молотковые дробилки используют для хрупких материалов. При вращении вала молотки, закрепленные на шарнирах, разбивают сырье на более мелкие кусочки. Одновременно с этим породы разбиваются о стенки корпуса. Мелкие фракции просыпаются через калибровочное сито.

В дробилке сдавливающего типа, например, в конусной, материал находится в замкнутом пространстве – между двумя конусами. В процессе сложных вращательных движений, совершаемых внутренним конусом относительно чаши, материал разрушается при сближении конусов. Дробленое сырье через фракционную решетку попадает в накопитель. Для полимерных изделий такие дробилки практически не используются.

Основные конструктивные элементы измельчителя

Конструкция шредера и дробилки роторного типа включает следующие важные элементы:

- вал (ротор);

- ножи, закрепленные на роторе (для роторных измельчителей);

- молоточки, закрепленные через шарниры на роторе (для молотковых измельчителей);

- загрузочный бункер;

- фракционная решетка;

- привод.

Вал (ротор) – основа роторного измельчителя. На нем крепится ножевая система или молотки, которые и обеспечивают разделение материала на более мелкие фрагменты. Вал изготавливают из конструкционной стали. Поверхность вала полированная, что препятствует налипанию материала в процессе работы устройства.

Ножи определяют, для какого типа полимера предназначен измельчитель. В данном случае речь идет о дробилках, в которых устанавливаются ножи разных конфигураций: каскад, ласточкин хвост, косой рез. Каскадные ножи предназначены для дробления твердых полимеров различной толщины.

Для твердых тонкостенных изделий, мягких полимеров, бутылок, канистр, пленок подходят другая конструкция ножей - ласточкин хвост. Аналогом ласточкиного хвоста является система ножей косой рез. Они применимы в тех же случаях, но более эффективно перерабатывают мягкие полимеры.

Как выбрать дробилку или шредер

Основной принцип выбора измельчающего оборудования основывается на определении трех основных параметров:

- производительность;

- тип перерабатываемого сырья;

- стоимость модели.

После определения типа измельчителя можно переходить к выбору модели по мощности. При этом ориентироваться следует на толщину пластика и на ежедневный объем перерабатываемого сырья. Для снижения затрат и повышения скорости переработки можно использовать двухстадийное дробление, включающее первичную переработку на шредере и вторичное измельчение на дробилке.

Главный критерий выбора модели измельчителя – это тип перерабатываемого сырья. Для твердых полимеров лучше использовать молотковую или роторную дробилку. Они же подходят для дробления хрупкого рудного сырья (мела, известняка). Для мягких полимеров, напротив, больше подойдет роторная дробилка с ножами «ласточкин хвост».

Для крупногабаритных отходов оптимально использовать измельчители сдавливающего действия – конусные или щековые дробилки. Однако для вязких полимеров они не годятся. Для ABS лучше использовать разрывающие или разрезающие измельчители с ножами и зубьями. Большинство видов пластика можно измельчать на оборудовании данного типа.

При выборе подходящей модели следует обратить внимание не только на стоимость оборудования, но и на соотношение мощности и производительности, наличие дополнительных комплектующих в свободном доступе, ремонтопригодность станка, возможности профессионального технического обслуживания и технической поддержки со стороны изготовителя, страну производства. Новые и б/у станки отличаются стоимость. Важно понимать, что при приобретении б/у оборудования стоимость ниже, но гарантия короче либо вообще отсутствует.