Содержание

- Что такое линии для производства стрейч-плёнки

- Отрасли применения линии для стрейч-плёнки

- Классификация линий для стрейч-плёнки

- Что такое плоскощелевые линий для стрейч-плёнки

- Технология производства стрейч-пленки на плоскощелевых установках

- Размещение гранул в бункер

- Нагрев гранул

- Перемещение расплавленных гранул

- Процесс экструзии

- Растяжение (стяжка)

- Намотка стрейч-плёнки

- Преимущества плоскощелевых линий стрейч-плёнки

- Вспомогательное оборудование для линий

- Автоматические вакуумные загрузчики

- Бункер для автоматической сушки гранул

- Капсулятор для утилизации отходов

- Чиллеры

- Перемотчики стрейч-пленки

- Как выбрать линию для стрейч-плёнки

- Частые вопросы

Что такое линии для производства стрейч-плёнки

Линии стрейч-плёнки — это комплекс, предназначенный для изготовления многослойной стрейч-плёнки из гранулированного линейного полиэтилена (LLDPE). В зависимости от требований производства линии стрейч-плёнки можно регулировать по определённым параметрам, такими как толщина пленки, прочность, устойчивость к проколам, степень растяжения и другие свойства. В производстве стрейч-пленку используют для защиты товаров от внешних дефектов в процессе хранения или перевозки.

Отрасли применения линии для стрейч-плёнки

Линии для стрейч-плёнки применяют в различных отраслях промышленности, включая пищевую, медицинскую, логистическую, строительную и другие сферы, где требуется эффективная и надежная упаковка товаров. Применение стрейч-плёнки снижает денежные затраты в производстве по двум критериям - транспортировка и хранение.

Классификация линий для стрейч-плёнки

Существуют различные виды линий для стрейч-плёнки, используемых в производстве, и каждая из них имеет свои особенности. Однако наиболее популярными и востребованными в промышленности являются плоскощелевые производственные линии стрейч-пленки.

Что такое плоскощелевые линий для стрейч-плёнки

Для изготовления двухслойной и трехслойной стрейч-плёнки из гранулированного линейного полиэтилена методом экструзии выбирают плоскощелевые линии для стрейч-плёнки. Они предназначены для формирования стрейч-пленки определённой ширины и толщины, обладающей рядом характеристик, что делает ее оптимальным выбором для упаковки и защиты различных товаров. Эта технология эффективно используется в производстве полимерной стрейч-пленки, где каждый слой выполняет свою функцию. Такая стрейч-пленка легко растягивается до заданных размеров, минимизируя риск нежелательных повреждений. В качестве сырья используются гранулированные полимеры ПВД или ЛПВД, а также клеящая добавка.

Технология производства стрейч-пленки на плоскощелевых установках

Изготовление стрейч-пленки происходит при помощи экструзии гранулированного линейного полиэтилена, который в процессе растягивается в несколько раз, чтобы достичь требуемых характеристик пленки.

Производство стрейч-плёнки — это процесс, который включает в себя несколько основных стадий:

Размещение гранул в бункер

Полиэтиленовые гранулы можно помещать в бункер без использования автоматического метода, так и с использованием вспомогательного оборудования, например, автоматического вакуумного загрузчика. Концепция заключается в том, что гранулы, помещённые в приемный бункер, будут расплавлены для последующего этапа производства.

Нагрев гранул

Полиэтиленовые гранулы перемещаются в специальную камеру для термообработки, где установлены электрообогреватели с функцией терморегулирования. Это обеспечивает точное определение параметров температуры. В момент нагрева материала тщательно перемешивается до однородной консистенции. Под воздействием тепла гранулы плавятся, после чего шнек помогает направлять расплавленный материал к плоскощелевой головке для дальнейшей обработки.

Перемещение расплавленных гранул

Важным элементом линии для стрейч-плёнки является шнек экструдера. Данный элемент состоит из вращающегося винта, который находится внутри нагретого металлического цилиндра. Задача шнека заключается в перемещении расплавленного материала по направляющей к голове.

Процесс экструзии

После предварительного расплава и достижения нужной консистенции, жидкий материал проходит через плоскощелевую фильеру, где приобретает свою итоговую форму. Данный этап играет ключевую роль в формировании характеристик и свойств стрейч-плёнки.

Растяжение (стяжка)

После обработки стрейч-плёнка направляется через систему растяжения (стяжки), в результате чего материал растягивается в разные направления и затем остывает до необходимых температур чтобы придать необходимые механические свойства, такие как прочность и упругость.

Намотка стрейч-плёнки

На завершающем этапе, стрейч-плёнка автоматически наматывается на плотные картонные втулки (шпули) на намотчике. Далее намотчик автоматически извлекает готовый рулон стретч-пленки с вала и устанавливает новые втулки для дальнейшей намотки.

Преимущества плоскощелевых линий стрейч-плёнки

1. Гибкость и адаптивность: Плоскощелевые линии могут производить пленку различной ширины и толщины в зависимости от требований заказчика и конкретных потребностей упаковки.

2. Эффективность и экономия: Эти линии обеспечивают высокую производительность и эффективное использование материалов, что позволяет снизить затраты на упаковку и повысить конкурентоспособность продукции.

3. Качество и надёжность: Стрейч-плёнка, произведённая на плоскощелевых линиях, обладает высоким качеством и надёжностью, что гарантирует надёжную защиту товаров и устойчивость упаковки в различных условиях.

Вспомогательное оборудование для линий по производству стрейч - плёнки

Вспомогательное оборудование предназначено для оптимизации работы с оборудованием и расширением функционала линии. В данный перечень входят:

Автоматические вакуумные загрузчики

Предназначены для ускорения процесса подачи сырья в бункер. Обеспечивают непрерывную подачу гранул практически без простоев, что позволяет минимизировать время производства и исключить риски потери материалов. Благодаря возможности настройки параметров дозировки, автоматические вакуумные загрузчики гарантируют стабильность процесса и непрерывность операций. Использование автозагрузчиков на производственных линиях снижает нагрузку на персонал и улучшает эффективность производства.

Бункер для автоматической сушки гранул

Необходим для сушки сырья, если на производство оно поступает с остаточной влажностью.

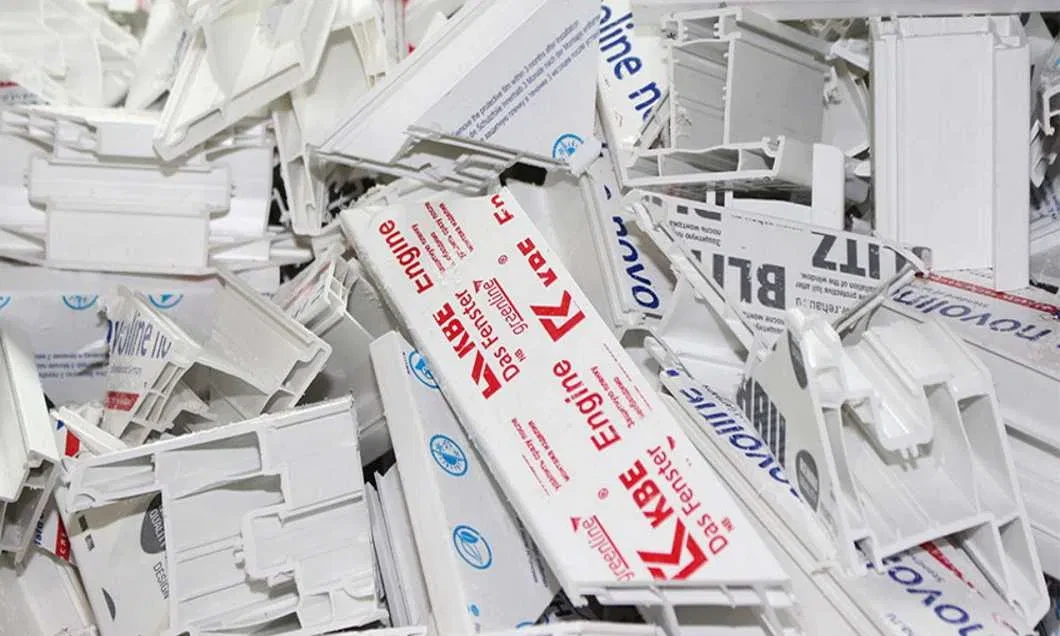

Капсулятор для утилизации отходов

Данное оборудование представляет собой автономное устройство, которое без термической обработки компактно уплотняет и измельчает отходы кромки. Основным преимуществом капсулятора является то, что характеристики конечного продукта остаются такими же, как и у использованной пленки.

Чиллеры

Во время производства стрейч-плёнки они охлаждают экструдеры, помогая поддерживать оптимальную рабочую температуру производственной линии. Это необходимо для эффективной работы оборудования и качества производимой продукции. Чиллеры помогают предотвратить перегрев и обеспечивают стабильные условия во время процесса производства стрейч-плёнки.

Перемотчики стрейч-пленки

Оборудование предназначено для перемотки пленки с больших рулонов, на рулоны меньшего диаметра, обеспечивая удобство и экономию времени для конечного пользователя. Существуют два основных типа перемотчиков: автоматические и полуавтоматические.

Как выбрать линию для стрейч-плёнки

Выбор линии для производства стрейч-пленки напрямую зависит от потребностей и требований к характеристикам производимой плёнки. Существует несколько типов плёнки, каждая из которых обладает своими особенностями и преимуществами:

Многослойная стрейч-плёнка изготавливается с использованием нескольких слоев материала, что повышает прочность, защитные свойства и другие характеристики пленки. Используется для производства стрейч-пленки с особыми требованиями к качеству и функциональности.

Однослойная стрейч-плёнка изготавливается из одного слоя материала. Применяется для стандартных задач упаковки, где требуются простота и экономия производства.

Используя качественное оборудование для производства стрейч пленки, можно обеспечить требование для конечной продукции:

- растяжимость до 500%;

- двусторонняя липкость;

- устойчивость к проколам и разрывам.